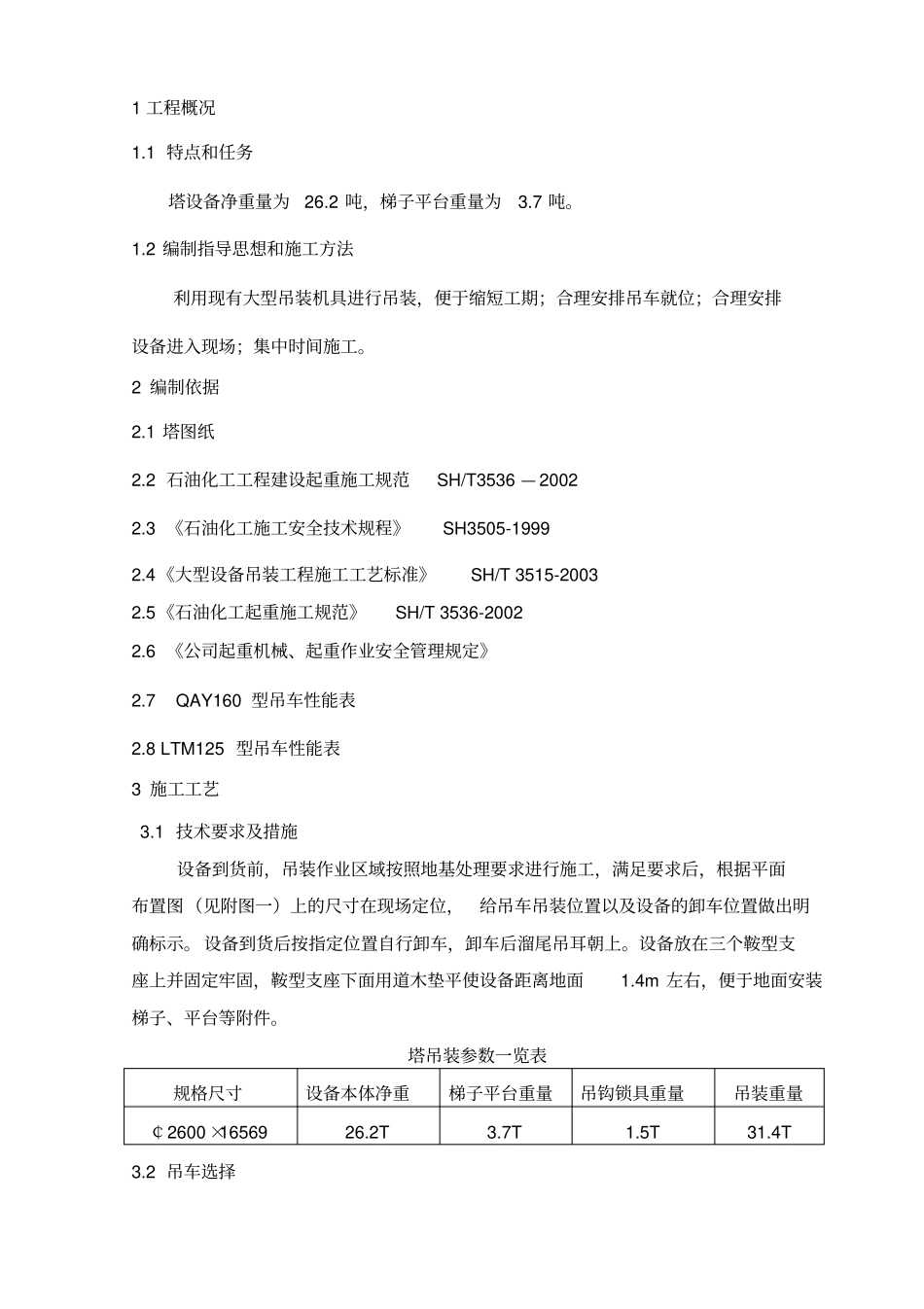

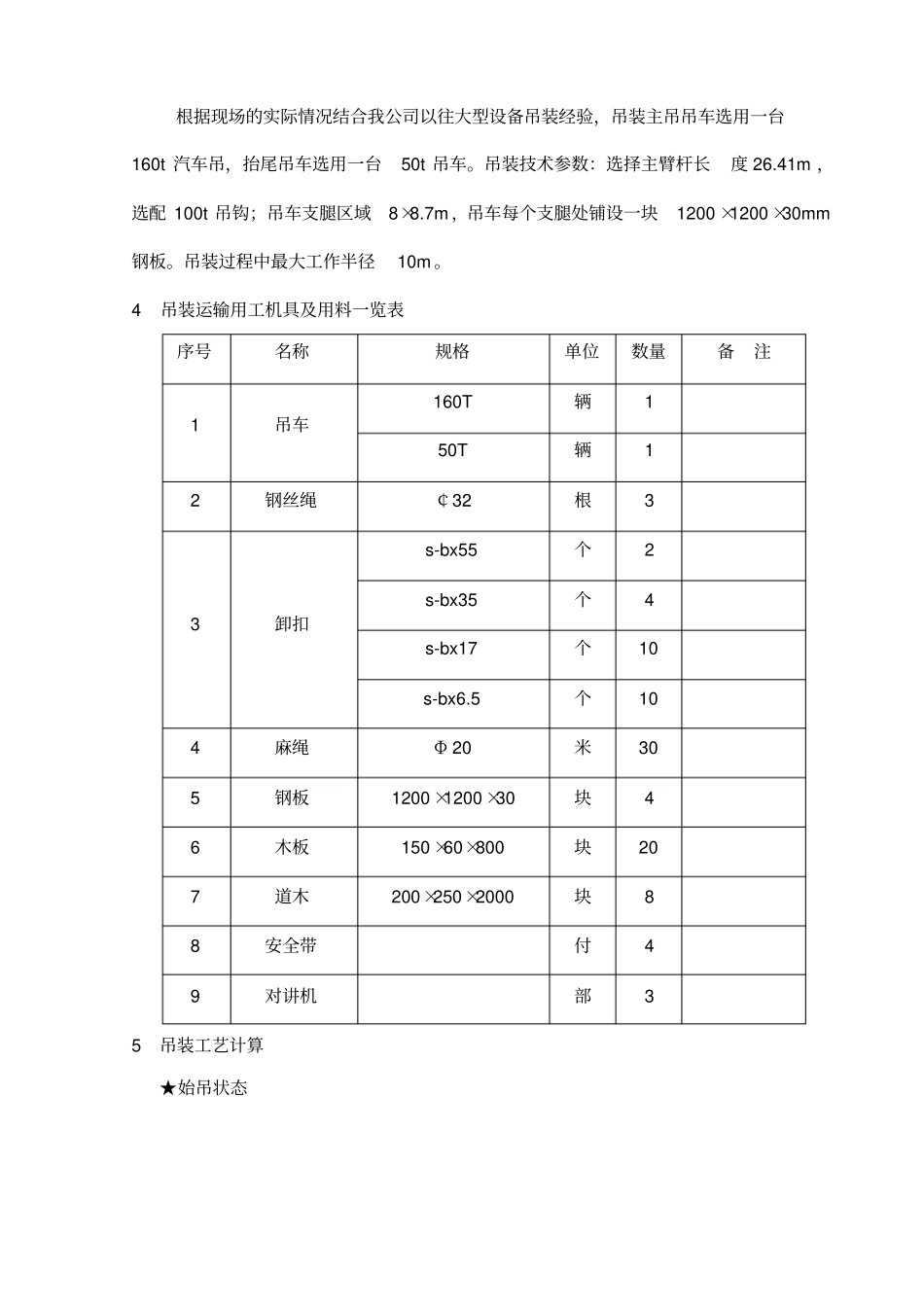

塔设备吊装方案编制:审批:会签:1工程概况1.1特点和任务塔设备净重量为26.2吨,梯子平台重量为3.7吨。1.2编制指导思想和施工方法利用现有大型吊装机具进行吊装,便于缩短工期;合理安排吊车就位;合理安排设备进入现场;集中时间施工。2编制依据2.1塔图纸2.2石油化工工程建设起重施工规范SH/T3536—20022.3《石油化工施工安全技术规程》SH3505-19992.4《大型设备吊装工程施工工艺标准》SH/T3515-20032.5《石油化工起重施工规范》SH/T3536-20022.6《公司起重机械、起重作业安全管理规定》2.7QAY160型吊车性能表2.8LTM125型吊车性能表3施工工艺3.1技术要求及措施设备到货前,吊装作业区域按照地基处理要求进行施工,满足要求后,根据平面布置图(见附图一)上的尺寸在现场定位,给吊车吊装位置以及设备的卸车位置做出明确标示。设备到货后按指定位置自行卸车,卸车后溜尾吊耳朝上。设备放在三个鞍型支座上并固定牢固,鞍型支座下面用道木垫平使设备距离地面1.4m左右,便于地面安装梯子、平台等附件。塔吊装参数一览表规格尺寸设备本体净重梯子平台重量吊钩锁具重量吊装重量¢2600×1656926.2T3.7T1.5T31.4T3.2吊车选择根据现场的实际情况结合我公司以往大型设备吊装经验,吊装主吊吊车选用一台160t汽车吊,抬尾吊车选用一台50t吊车。吊装技术参数:选择主臂杆长度26.41m,选配100t吊钩;吊车支腿区域8×8.7m,吊车每个支腿处铺设一块1200×1200×30mm钢板。吊装过程中最大工作半径10m。4吊装运输用工机具及用料一览表序号名称规格单位数量备注1吊车160T辆150T辆12钢丝绳¢32根33卸扣s-bx55个2s-bx35个4s-bx17个10s-bx6.5个104麻绳Φ20米305钢板1200×1200×30块46木板150×60×800块207道木200×250×2000块88安全带付49对讲机部35吊装工艺计算★始吊状态根据设备图计算出设备的重心位置距地脚环8280mm。据P1×14600=G×8280代入数值计算得:P1=18.7t抬尾力为:P2=G-P1代入数值计算得:P2=14.3t式中:G—设备重量(设备净重+劳动保护重量+加固重量)33t;P1—主吊吊车受力;P2—抬尾吊车受力;此状态为抬尾吊车最大受力状态,据此进行抬尾机索具的选择。★中间状态此状态主吊力不断增大,溜尾力逐渐减小,都不是最大受力,不再做详细分析。★就位状态此状态为主吊吊车最大受力状态,据此进行主吊车索具的选择。P1=G=33t吊装参数校核计算吊装校核简图R吊臂仰角:θ=arcsin()R---吊臂铰支轴到被吊设备中心的距离,R=R1-E1,E1---吊臂顶部定滑轮到吊臂轴线偏心距,L---吊臂长度,L=26.41m代入数据:θ=68°②设备与吊臂间的安全净距离距离:C=R+H0/tanθ-B0/sinθ-H/tanθ-R2H0---吊臂铰支轴高度,B0---校核点处吊臂宽度的1/2,H---设备校核点处的标高,R2---吊装平面内校核点到吊钩铅垂线的距离,代入数据得:C=1.99m6安全质量措施6.1安全管理网为确保吊装安全,干燥塔吊装将成立吊装安全组织机构。总指挥:6.2质量责任制总指挥—全面负责吊装施工,对吊装安全质量负总责。HSE总负责—负责编制大型吊装HSE风险预案等技术文件,实施吊装作业安全检查。副总指挥—负责劳动组织、进度计划、吊装方案的具体实施,对吊装安全负直接责任。安全总监—现场安全总监督。负责组织吊装安全联合大检查,吊装实施过程中的安全检查和监督,对吊装安全负重要责任。HSE总负责:技术总负责:副总指挥:吊装责任工程师:安装责任工程师:材料责任工程师:吊装指挥:质量责任工程师:技术总负责—对吊装技术负总责。对吊装方案的编制审核、吊重计算的正确性负直接责任。吊装责任工程师—吊装方案的准备及具体实施过程中的监督与技术指导。安装责任工程师—负责设备就位方位及就位后的设备找正和安装质量。质量责任工程师—负责基础、吊耳及加固质量检查,被吊物体的本体质量检查。机械、材料责任工程师—负责起重机械的维护保养、安全运行的技术指导和吊装工程所需原、材料的检查确认。吊装指挥—负责试吊和正式吊装信号指挥。起重工执行岗位作业,吊车司机实施吊车吊装工艺操作,监测员负责规定部位的监测,施工中严格按国家、行业、地方强制性标准规范要求进行管理与验收。所用的吊装机索具必须要有合格证...