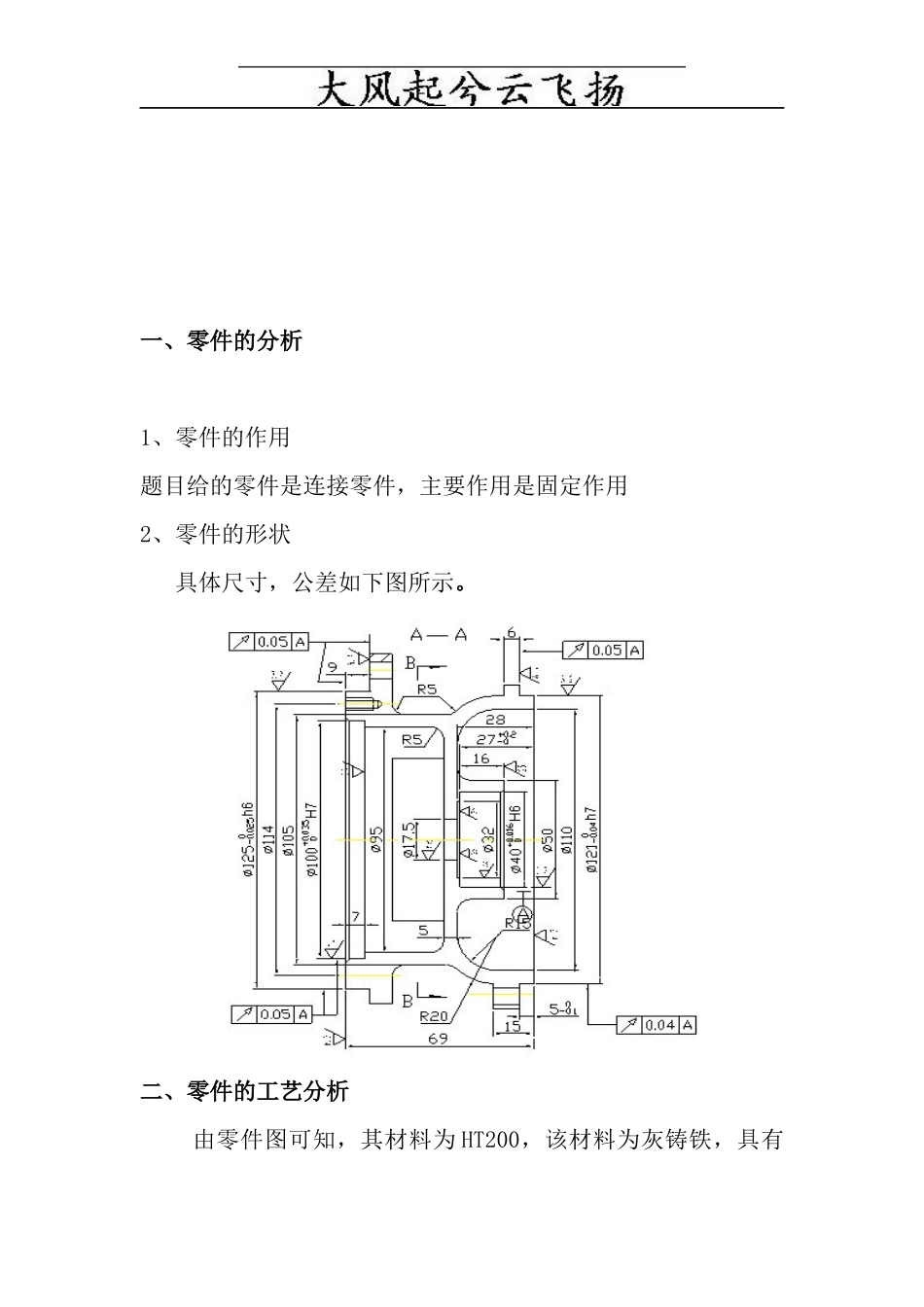

秋风清,秋月明,落叶聚还散,寒鸦栖复惊。目录课程设计的目的一、零件的分析二、零件的工艺分析三、毛坯设计四、选择加工方法,拟定工艺路线五、加工设备及刀具、夹具、量具的选择六、切削用量的选择七、基本时间的确定八、心得九、参考文献课程设计的目的机械加工工艺课程设计是机械类学生在学完了机械制造技术,进行了生产实习之后的一项重要的实践性教学环节。本课程设计主要培养学生综合运用所学的知识来分析处理生产工艺问题的能力,使学生进一步巩固有关理论知识,掌握机械加工工艺规程设计的方法,提高独立工作的能力,为将来从事专业技术工作打好基础。另外,这次课程设计也为以后的毕业设计进行了一次综合训练和准备。通过本次课程设计,应使学生在下述各方面得到锻炼:(1)熟练的运用机械制造基础、机械制造技术和其他有关先修课程中的基本理论,以及在生产实习中所学到的实践知识,正确的分析和解决某一个零件在加工中基准的选择、工艺路线的拟订以及工件的定位、夹紧,工艺尺寸确定等问题,从而保证零件制造的质量、生产率和经济性。(2)通过夹具设计的训练,进一步提高结构设计(包括设计计算、工程制图等方面)的能力。(3)能比较熟练的查阅和使用各种技术资料,如有关国家标准、手册、图册、规范等。(4)在设计过程中培养学生严谨的工作作风和独立工作的能力。一、零件的分析1、零件的作用题目给的零件是连接零件,主要作用是固定作用2、零件的形状具体尺寸,公差如下图所示。二、零件的工艺分析由零件图可知,其材料为HT200,该材料为灰铸铁,具有较高强度,耐磨性,耐热性及减振性,适用于承受较大应力和要求耐磨零件。连接座共有两组加工表面,他们之间有一定的位置要求。现分述如下:1.右端面的加工表面:这一组加工表面包括:右端面;Φ1210-0.04h7的外圆,粗糙度为3.2、6.3;外径为Φ50、内径为Φ40+0.016的小凸台,粗糙度为3.2,并带有倒角;Φ32的小凹槽,粗糙度为25;钻Φ17.5的中心孔,钻Φ7通孔。其工序采取先粗车-半精车-精车。其中Φ17.5、Φ40的孔或内圆直接在车床上做镗工就行。2.左端的加工表面:这一组加工表面包括:左端面,Φ1250-0.025外圆,Φ100+0.026内圆,倒角,钻通孔Φ7,钻孔并攻丝。这一部份只有端面有6.3的粗糙度要求,Φ100+0.026的内圆孔有25的粗糙度要求。采用的工序可以是先粗车-半精车-精车。孔加工为钻孔-扩钻-扩孔。其具体过程如下表:加工表面表面粗糙度公差/精度等级加工方法右端面无IT11以下粗车-半精车-精车Φ1210-0.04h7外圆Ra3.2IT8~IT10粗车-半精车-精车小凸台内侧Φ40无IT11以下粗镗-半精镗-精镗小凸台端面Ra25IT11以下粗镗Φ17.5中心孔无IT11以下钻孔-扩钻-精镗右Φ7通孔无IT11以下钻通孔Φ32的小凹槽Ra25IT11以下粗镗左端面Ra6.3IT8~IT10粗车-半精车-精车Φ1250-0.025外圆Ra6.3IT8~IT10粗车-半精车-精车Φ100+0.026内圆Ra25IT11以下粗镗倒角无IT11以下粗车左Φ7通孔无IT11以下钻通孔M5-7H螺纹孔无IT11以下钻孔并攻丝三、毛坯设计1、毛坯的选择毛坯种类的选择决定与零件的实际作用,材料、形状生产性质以及在生产中获得可能性,毛坯的制造方法主要有以下几种:1、型材2、锻造3、铸造4、焊接5、其他毛坯。根据零件的材料,推荐用型材或铸件,但从经济方面着想,如用型材中的棒料,加工余量太大,这样不仅浪费材料,而且还增加机床,刀具及能源等消耗,而铸件具有较高的抗拉抗弯和抗扭强度,冲击韧性常用于大载荷或冲击载荷下的工作零件。该零件材料为HT200,考虑到零件在工作时要有高的耐磨性,所以选择铸铁铸造。依据设计要求Q=5000台/年,n=1件/台;结合生产实际,备品率α和废品率β分别取10%和1%代入公式得该工件的生产纲领N=50005555件/年2、确定机械加工余量、毛坯尺寸和公差(1)求最大轮廓尺寸根据零件图计算轮廓的尺寸,最大直径Ф142mm,高69mm。(2)选择铸件公差等级查手册铸造方法按机器造型,铸件材料按灰铸铁,得铸件公差等级为8~12级取为11级。(3)求铸件尺寸公差公差带相对于基本尺寸对称分布。(4)求机械加工余量等级查手册铸造方法按机器造型、铸件材料为HT200得机械加工余量等级E-G级选择F级...