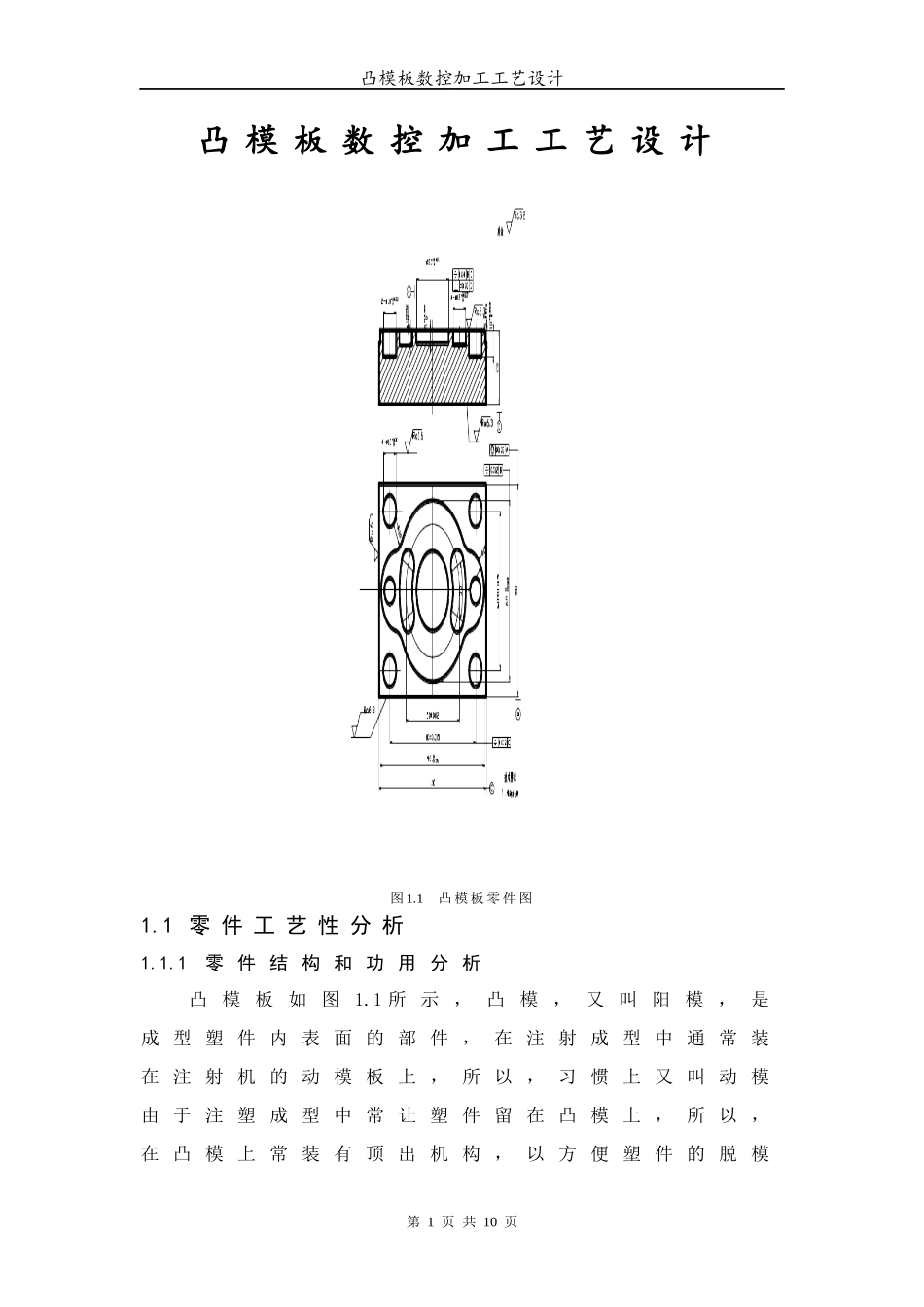

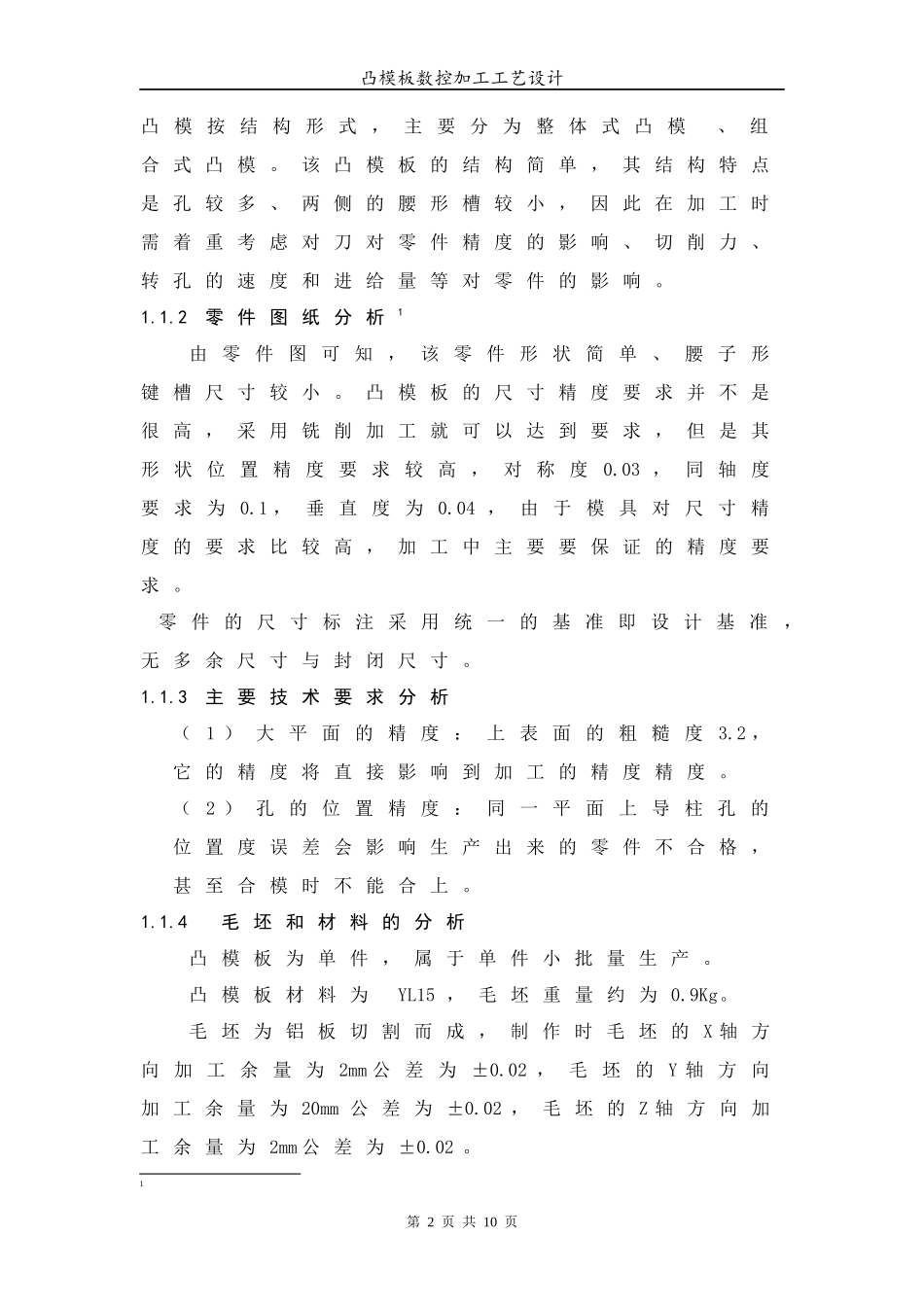

凸模板数控加工工艺设计凸模板数控加工工艺设计图1.1凸模板零件图1.1零件工艺性分析1.1.1零件结构和功用分析凸模板如图1.1所示,凸模,又叫阳模,是成型塑件内表面的部件,在注射成型中通常装在注射机的动模板上,所以,习惯上又叫动模由于注塑成型中常让塑件留在凸模上,所以,在凸模上常装有顶出机构,以方便塑件的脱模第1页共10页凸模板数控加工工艺设计凸模按结构形式,主要分为整体式凸模、组合式凸模。该凸模板的结构简单,其结构特点是孔较多、两侧的腰形槽较小,因此在加工时需着重考虑对刀对零件精度的影响、切削力、转孔的速度和进给量等对零件的影响。1.1.2零件图纸分析1由零件图可知,该零件形状简单、腰子形键槽尺寸较小。凸模板的尺寸精度要求并不是很高,采用铣削加工就可以达到要求,但是其形状位置精度要求较高,对称度0.03,同轴度要求为0.1,垂直度为0.04,由于模具对尺寸精度的要求比较高,加工中主要要保证的精度要求。零件的尺寸标注采用统一的基准即设计基准,无多余尺寸与封闭尺寸。1.1.3主要技术要求分析(1)大平面的精度:上表面的粗糙度3.2,它的精度将直接影响到加工的精度精度。(2)孔的位置精度:同一平面上导柱孔的位置度误差会影响生产出来的零件不合格,甚至合模时不能合上。1.1.4毛坯和材料的分析凸模板为单件,属于单件小批量生产。凸模板材料为YL15,毛坯重量约为0.9Kg。毛坯为铝板切割而成,制作时毛坯的X轴方向加工余量为2mm公差为±0.02,毛坯的Y轴方向加工余量为20mm公差为±0.02,毛坯的Z轴方向加工余量为2mm公差为±0.02。1第2页共10页凸模板数控加工工艺设计加工毛坯时,为了保证加工面的加工精度,选择侧面的粗糙度较好一边为粗加工基准,从而保证其它面的垂直度和平行度。加工其它两个侧面时,使用平口钳和已加工的侧面为定位基准,这样不仅可以使加工余量均匀而且保证加工精度。在加工上表面和下表面时使用已加工面作为定位基准,满足“互为基准”及“基准重合”原则以保证加工精度。2.2机械工艺路线确定2.2.1定位装夹方案的确定1、定位基准的选择五点定位,X向移动自由度不限制定位面选择:如图所示夹具:平口钳、等高块夹紧位置:如图所示图2.1凸模板零件图凸模板的主要加工表面为上表面,为了保证上表面的加工精度,选择侧面为加工基准。第3页共10页凸模板数控加工工艺设计2.2.2各加工表面加工方法的选择(1)凸模板的加工凸模板下表面和侧面是凸模板加工过程中主要的定位基准,而且在许多的工序中重复使用,所以在铣毛坯时要保证侧面和底面的精度且随着工艺过程的进行要逐渐精化,从而实现定位精度提高。在加工过程中采用铣、半精铣精铣即可达到精度要求。2.2.3加工顺序的安排制订工艺路线的出发点,应当是使零件的几何形状,尺寸精度及位置精度等技术要求得到合理的保证。按照先基准面后其它、先粗后精、先主后次、先面后孔的原则并且为了减少了工件安装次数,利于保证表面间的位置精度采取了如下加工工艺路线方案:工序一:粗、精加工圆形槽工序二粗、精加工两侧腰子形键槽工序三粗、精加工外轮廓工序四钻、扩Φ10光孔工序五钻、扩Φ12孔工序六去毛刺工序七检验2.2.4工序设计加工设备的选择(由于铣削工件时全都使用XK850,本工序选择XK850龙门式加工中心,主要技术参数如下,以后不再列出)工作台面积(长×宽)1100×450(㎜)X向行程850㎜Y向行程500㎜Z向行程510㎜第4页共10页凸模板数控加工工艺设计主轴最高转速r/min8000主轴孔锥度BT40主轴电机功率5.5/7.5Kw控制系统发那科联动轴轴3+1三向移动最小设定单位0.001㎜重复定位精度+0.005㎜定位精度+0.010㎜主轴鼻端至工作台面距离100/610㎜工序一:粗、精铣圆形槽刀具:刀具名称规格齿数用途键槽铣刀Φ102粗、精铣圆形槽《金属切削手册》6.34可知工件表面粗糙度Ra6.3-Ra3.2时,粗铣背吃刀量为3-5mm,精铣一般是0.5-1mm左右。粗铣的背吃刀量为4.5㎜精铣的背吃刀量为0.5㎜工序二粗、精加工两侧腰子形键槽刀具:刀具名称规格齿数用途键槽铣刀Φ62粗、精铣两侧腰子形槽工序三粗、精加工外轮廓刀具:刀具名称规格齿数用途第5页共10页凸模板数控加工工艺设计直柄立铣刀Φ203粗、精铣外...