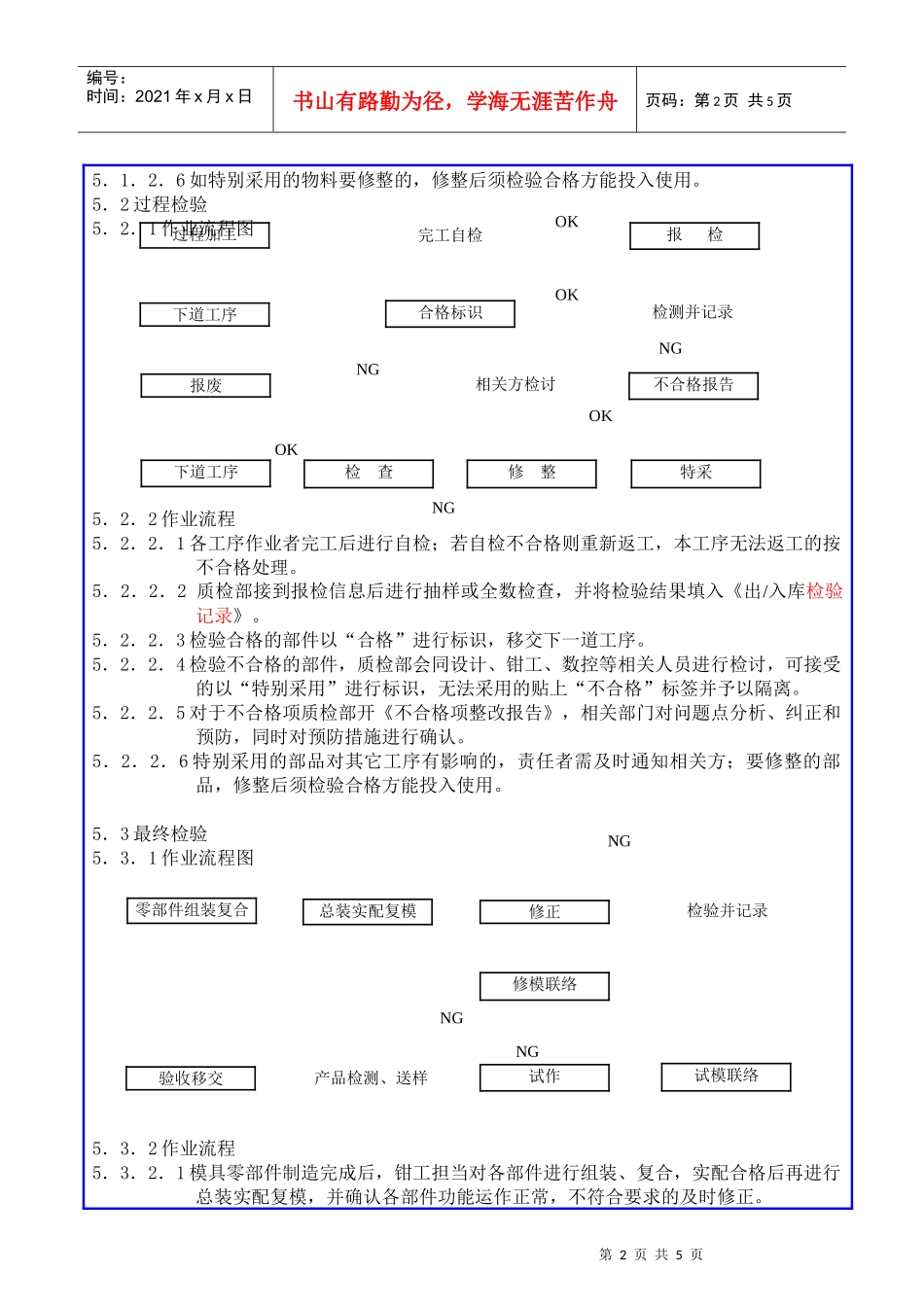

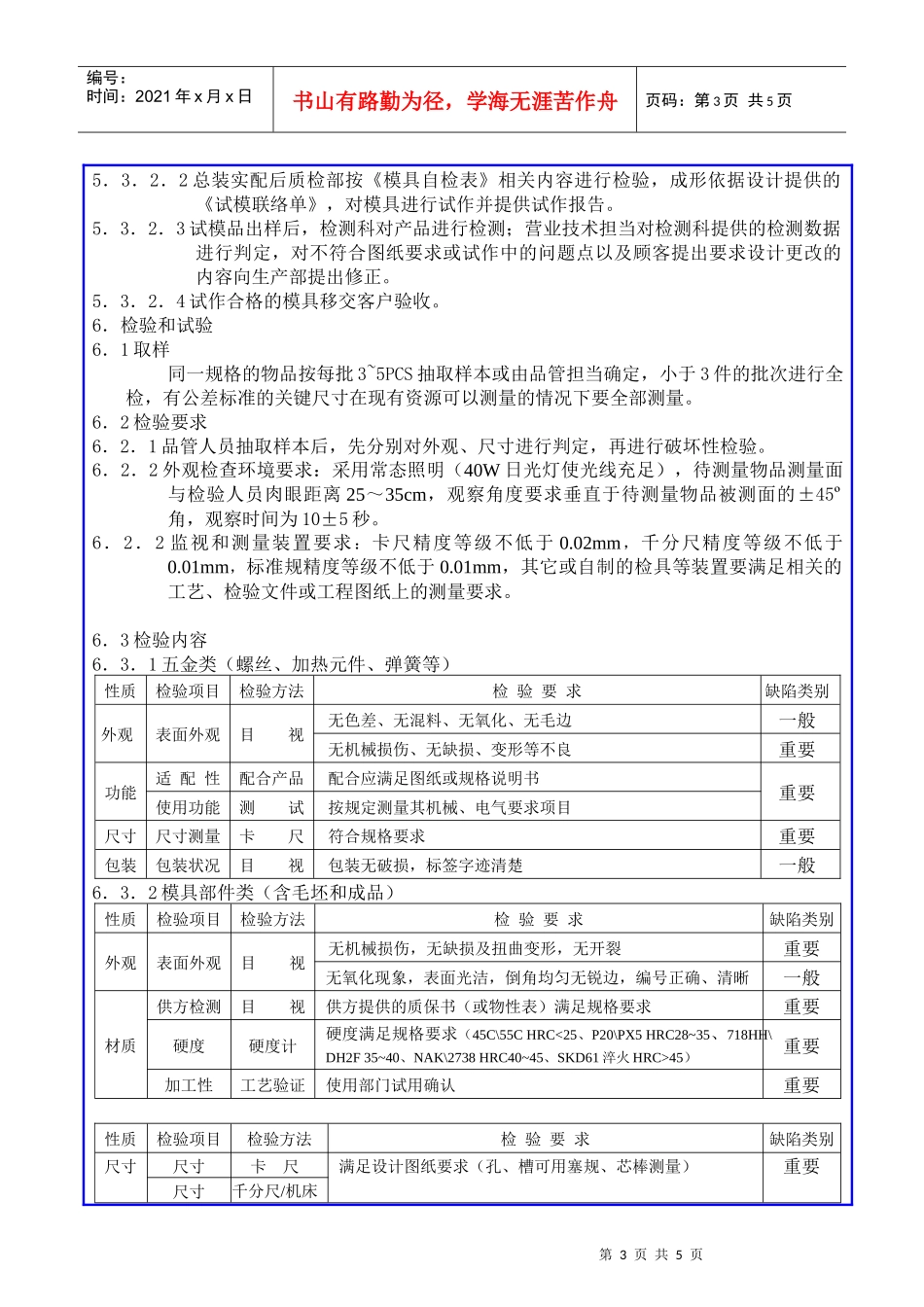

第1页共5页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共5页1.目的对来自于外部的物料、内部加工的部品以及总成后的模具按要求进行检验,以确保投入使用的物料、部品和模具满足预期的要求。2.范围适用于所有组成模具的部品及模具,包括采购的物料、委外和内部加工的部品。3.定义来料检验:外部购买的物料和委外加工部品的检验。过程检验:内部加工的模具零部件、半成品和成品检验。最终检验:模具总成后的检验,包括模具外观、可成形性、成形产品等的检验。4.职责4.1工程部负责相关检验数据的提供。4.2质检部负责对物料、部品以及模具实施来料检验、过程检验和最终检验。4.3仓库对采购物资质量负责,并配合质检部做好来料检验工作。4.4生产部协助做好过程检验,并确保未经检验或检验不合格的物资不投入使用。5.检验作业流程5.1来料检验5.1.1作业流程图5.1.2作业流程5.1.2.1仓管员在接收到外来的物料时,对物料种类、供应商、数量等信息进行确认,确认无误后将物料存放在暂放区域,并以“待检品”予以标识同时通知品管。5.1.2.2质检部接到报检信息后对物料名称、规格、供应商、包装、标识等与相应的采购文件进行核对,无误后进行抽样或全数检查,并将检验结果填入《出/入库检验记录》。5.1.2.3检验合格的物料贴上“合格”标签,仓管人员办理入库手续。5.1.2.4检验不合格的物料,质检部会同设计、钳工、数控等相关人员进行检讨,可接受的以“特别采用”进行标识,无法采用的贴上“不合格”标签并予以隔离。5.1.2.5采购担当将不合格物料的信息反馈给供应商,无法采用的物品予以退回同时填写《质量异常纠正措施单》。报检退回供方合格标识出异常追常单拒收、隔离特采标识修整检查OKOKOKNG物料进入暂放办理入库NG办理入库相关方检讨检测并记录NG第2页共5页第1页共5页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共5页5.1.2.6如特别采用的物料要修整的,修整后须检验合格方能投入使用。5.2过程检验5.2.1作业流程图5.2.2作业流程5.2.2.1各工序作业者完工后进行自检;若自检不合格则重新返工,本工序无法返工的按不合格处理。5.2.2.2质检部接到报检信息后进行抽样或全数检查,并将检验结果填入《出/入库检验记录》。5.2.2.3检验合格的部件以“合格”进行标识,移交下一道工序。5.2.2.4检验不合格的部件,质检部会同设计、钳工、数控等相关人员进行检讨,可接受的以“特别采用”进行标识,无法采用的贴上“不合格”标签并予以隔离。5.2.2.5对于不合格项质检部开《不合格项整改报告》,相关部门对问题点分析、纠正和预防,同时对预防措施进行确认。5.2.2.6特别采用的部品对其它工序有影响的,责任者需及时通知相关方;要修整的部品,修整后须检验合格方能投入使用。5.3最终检验5.3.1作业流程图5.3.2作业流程5.3.2.1模具零部件制造完成后,钳工担当对各部件进行组装、复合,实配合格后再进行总装实配复模,并确认各部件功能运作正常,不符合要求的及时修正。特采合格标识修整报检检查NGNG完工自检检测并记录OK试作OKNGOK修正OK验收移交下道工序试模联络NG零部件组装复合产品检测、送样修模联络NG总装实配复模检验并记录NG相关方检讨下道工序过程加工不合格报告报废第3页共5页第2页共5页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第3页共5页5.3.2.2总装实配后质检部按《模具自检表》相关内容进行检验,成形依据设计提供的《试模联络单》,对模具进行试作并提供试作报告。5.3.2.3试模品出样后,检测科对产品进行检测;营业技术担当对检测科提供的检测数据进行判定,对不符合图纸要求或试作中的问题点以及顾客提出要求设计更改的内容向生产部提出修正。5.3.2.4试作合格的模具移交客户验收。6.检验和试验6.1取样同一规格的物品按每批3~5PCS抽取样本或由品管担当确定,小于3件的批次进行全检,有公差标准的关键尺寸在现有资源可以测量的情况下要全部测量。6.2检验要求6.2.1品管人员抽取样本后,先分别对外观、尺寸进行判定,再进行破坏性检验。6...