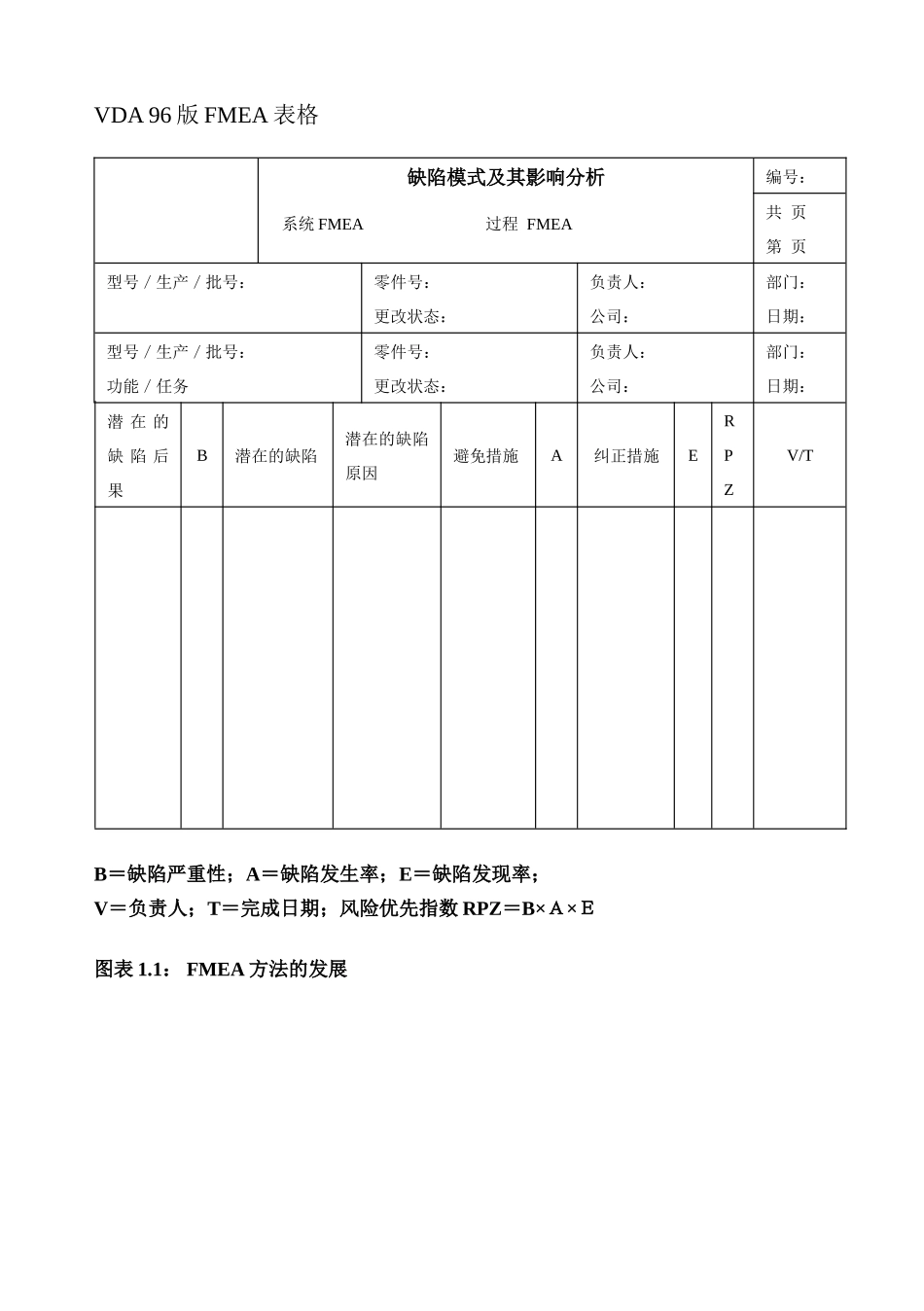

作为质量预防方法的系统FMEA应该在产品形成过程的初期阶段得到应用并找出潜在缺陷,以便采取预防措施,避免潜在缺陷的发生。系统FMEA是一种小组工作方法,其目的在于减少开发过程与规划过程中的风险。系统FMEA可以在初期阶段促进各学科、各相关部门之间的合作。此外,系统FMEA记录了企业内各专家的知识。1.3FMEA方法的发展从表面上看,过去在使用FMEA时存在一些缺点:·实施设计FMEA时,只考虑各构件的缺陷,而没有系统地考虑所有构件之间的功能关系。·实施过程FMEA时,只考虑单个过程潜在的缺陷,没有系统地分析整个生产过程。·实施FMEA时只使用FMEA表格,没有关于功能与缺陷功能之间关系的系统的描述。因此,有必要把此方法进一步发展为产品系统FMEA和过程系统FMEA。VDA86版FMEA表格缺陷模式及影响分析第页共页型号/生产/批号:零件号:更改状态:负责人:公司:部门:日期:构件/特性潜在的缺陷潜在的后杲潜在的缺陷原因V/PABERPZ改进状态V/TABERPZ进入关于所分析系统结构的系统FMEA阶段VDA96版FMEA表格缺陷模式及其影响分析系统FMEA过程FMEA编号:共页第页型号/生产/批号:零件号:更改状态:负责人:公司:部门:日期:型号/生产/批号:功能/任务零件号:更改状态:负责人:公司:部门:日期:潜在的缺陷后果B潜在的缺陷潜在的缺陷原因避免措施A纠正措施ERPZV/TB=缺陷严重性;A=缺陷发生率;E=缺陷发现率;V=负责人;T=完成日期;风险优先指数RPZ=B×A×E图表1.1:FMEA方法的发展2产品过程的系统FMEA的基础下列章节描述了系统FMEA的基本方法2.1系统FMEA的定义在为产品和过程实施系统FMEA时,必须在设计FMEA与过程FMEA中增加下列步骤:·把要研究的系统结构化,把它分成系统元素,并说明这些元素间的功能关系;·从已描述的功能中导出每一系统元素可想象的缺陷功能(即潜在的缺陷);·确定不同系统元素缺陷功能间的逻辑关系,以便能在系统FMEA中分析潜在的缺陷、缺陷后果和缺陷原因。系统FMEA使用的对象是产品开发与过程规划。产品系统FMEA把产品系统中的潜在缺陷功能看作为潜在的缺陷。缺陷分析根据需要逐级深入到单个构件的设计缺陷。产品系统FMEA的流程也可以用于对制造过程的分析。过程系统FMEA把生产过程(如:生产、装配、物流或运输)中的潜在缺陷功能看作为潜在的缺陷。2.2产品系统FMEA产品系统FMEA产品考虑了整个产品(如:一个传动器、一套设备)潜在的功能缺陷。需要时,要考虑到构件的故障类型。传统的设计FMEA只考虑单个构件(如齿轮)潜在的故障类型。产品系统FMEA的缺陷分析方法来自于下列传统的设计FMEA(图表2.1)的缺陷分析内容:·构件缺陷(F)构件(如传动器中的传动轴)被认为是系统中的一个元素。一种潜在的缺陷是:产品投入使用时的构件物理失效(如轴颈磨损)。·缺陷原因(FU)应从基本数据中寻找构件每一个潜在缺陷的原因(如尺寸、表面硬度、材料)·缺陷后果(FF)缺陷后果是指,如当推动轴承磨损时导致了传动器的缺陷功能。缺陷模式及影响分析第页共页型号/生产/批号:零件号:更改状态:负责人:公司:部门:日期:构件/特性潜在的缺陷潜在的后杲潜在的缺陷原因V/PABERPZ改进状态V/TABERPZ传动轴轴颈靡损传动嚣功能受到干扰,车抛锚轴颈硬度太低图表2.1根据以前的方法实施的设计FMEA(参照VDA4,1986)产品系统FMEA(如整车,见图表2.2)的缺陷分析如下:·系统缺陷(F)让我们考虑一个由若干构件组成的有限系统(如一个传动器)。这个系统在工作状况下可能没有完成其功能。这个缺陷功能将在产品系统FMEA中作为一种潜在的缺陷(F)。·系统的缺陷原因(FU)潜在的缺陷原因将在系统元素的缺陷功能中寻找(如传动轴失效、齿轮失效、轴承失效)。·缺陷在系统中造成的后果(FF)潜在的缺陷后果将导致上一级系统元素的缺陷功能(如传动系统损坏),或直接导致整个系统的缺陷功能(如整车有缺陷/“不能开动”)。统FMEA以前的过程系统FMEA研究过程中每个环节存在的缺陷,并在FMEA表格中描述(类似于以前的设计FMEA,参照1.3节)。然而,在过程系统FMEA中,根据系统元素“人,机,料,环(4M)”使生产过程结构化并对生产过程加以描述(如整个过程见图表2.3)。在这种思考方式中,每一过程被理解为系...