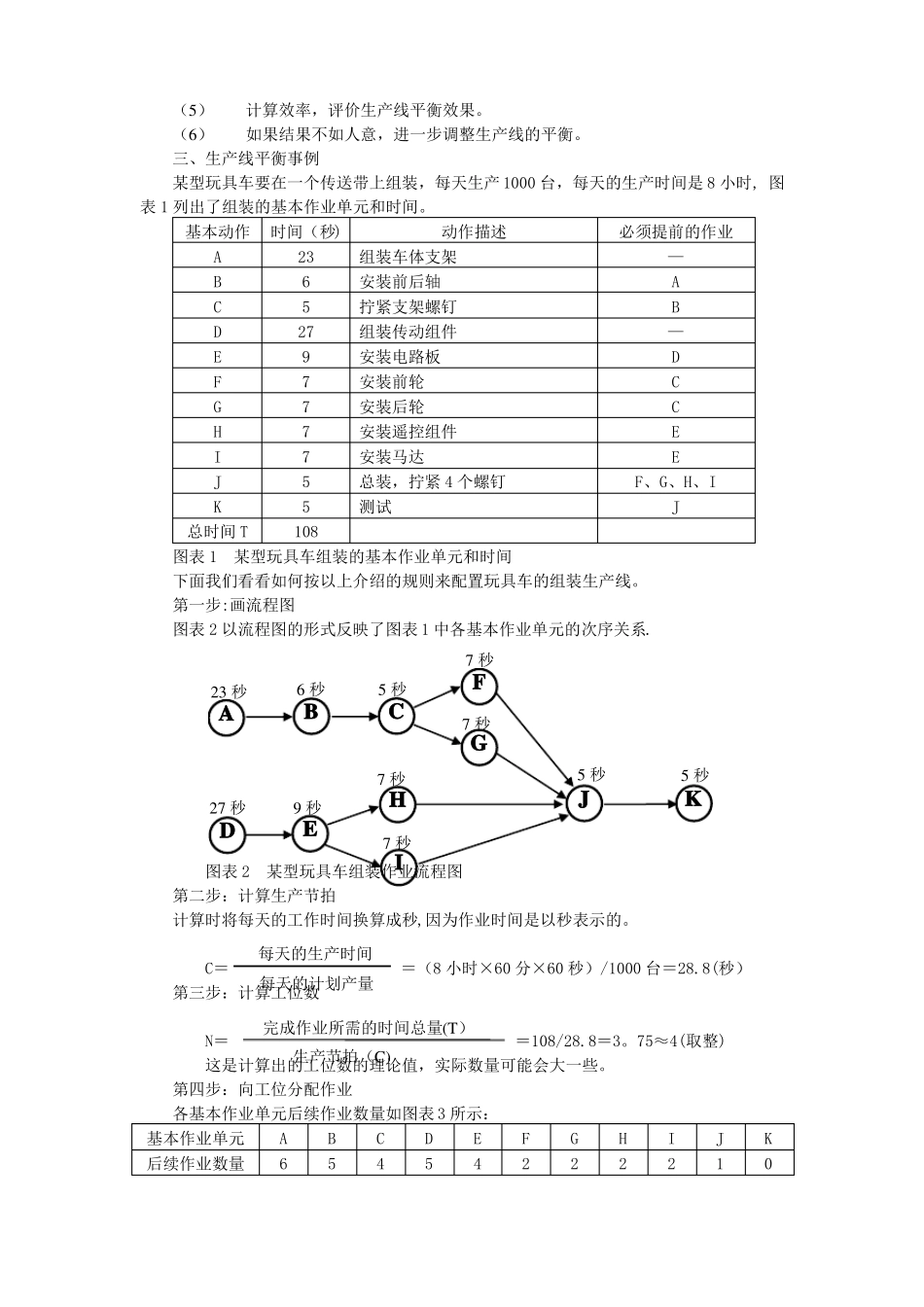

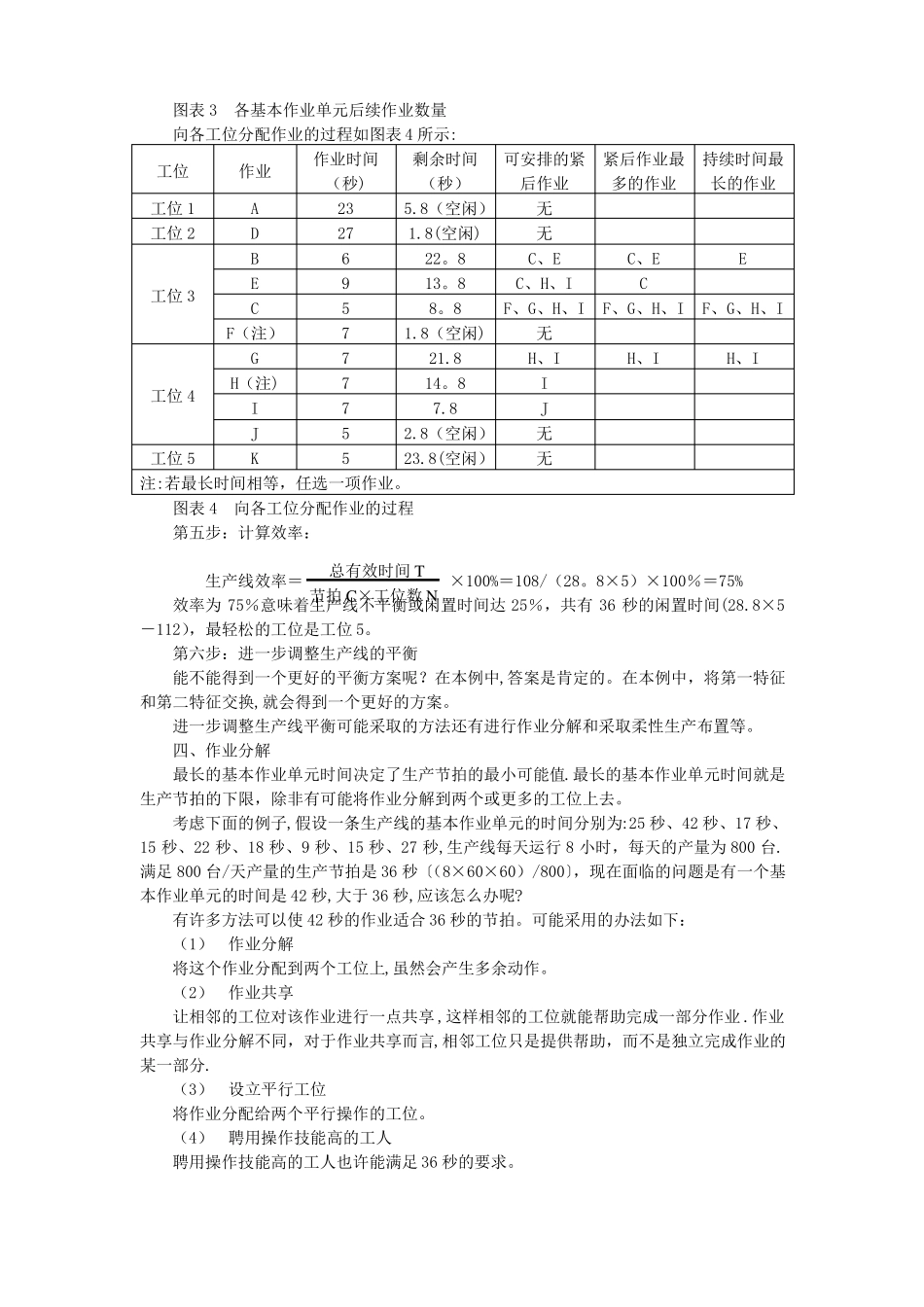

生产线配置与柔性生产张志敏生产线配置首先是生产线平衡问题,生产线平衡问题研究如何安排生产线工位,即需要设置多少个工位和每个工位的作业内容是什么。“平衡”的意义体现在每个工位的工作量相当。生产线平衡的目的是尽量使每个工位都处于繁忙状态,完成最多的操作量,闲置时间最少,以求生产线效率最优.时下,为快速适应市场需求的变化,生产方式的灵活性和可变性正越来越受到企业的重视。柔性生产的思想正是为了快速适应市场需求的变化而产生的.柔性生产是指企业通过变革生产方式,以快速对应市场需求变化的一系列方法。柔性生产是关于生产方式的一种理念,而不是一门技术,没有一种普遍适用的柔性生产方式。实现柔性生产需要的是不断改善的意识,并没有什么必须要掌握的关于柔性生产的技术。同样具有柔性生产理念的企业,实现柔性生产的方式却并不一定相同。第一节生产线平衡一、三个基本概念(一)生产节拍生产节拍是相邻两个产品通过生产线尾端的时间间隔,即每隔多长时间有一件产品从生产线流出。生产节拍的计算公式是:每天的生产时间生产节拍(C)=每天的计划产量(二)基本作业单元基本作业单元是生产线上不能再分解的动作,如果再分解,就产生多余动作。(三)生产线效率生产线效率是衡量生产线平衡优劣的指标,为总有效时间占总付出时间的百分比,闲置时间越少生产线效率越高。生产线效率的计算公式如下:总有效时间T生产线效率=×100%节拍二、生产线平衡步骤C×工位数N生产线平衡的步骤如下:(1)用一个流程图表示出基本动作的先后关系。流程图由圆圈和箭头组成,圆圈代表一个基本作业单元,箭头表示作业顺序。(2)计算生产节拍(C)(3)用下面的公式计算出所需要的工位数(N)。完成作业所需的时间总量(T)N=生产节拍(C)结果取不小于计算值的最小整数.计算出的工位数为理论上满足要求的最少工位数。(4)向第一个工位分配基本作业单元,一次一项,逐项增加,直到完成作业的时间等于节拍,或由于受作业时间或操作次序的限制其他基本作业单元不能再增加为止。重复这个过程向第二个工位分配作业,然后是第三个工位,直到将所有基本作业单元分配完毕.分配作业时,首先分配具有第一特征的基本作业单元,若有问题,则分配具有第二特征的基本作业单元。第一特征:具有最多后续作业;第二特征:持续时间最长。(5)计算效率,评价生产线平衡效果。(6)如果结果不如人意,进一步调整生产线的平衡。三、生产线平衡事例某型玩具车要在一个传送带上组装,每天生产1000台,每天的生产时间是8小时,图表1列出了组装的基本作业单元和时间。基本动作时间(秒)ABCDEFGHIJK总时间T2365279777755108动作描述组装车体支架安装前后轴拧紧支架螺钉组装传动组件安装电路板安装前轮安装后轮安装遥控组件安装马达总装,拧紧4个螺钉测试必须提前的作业—AB—DCCEEF、G、H、IJ图表1某型玩具车组装的基本作业单元和时间下面我们看看如何按以上介绍的规则来配置玩具车的组装生产线。第一步:画流程图图表2以流程图的形式反映了图表1中各基本作业单元的次序关系.7秒F5秒6秒23秒CBA7秒G5秒7秒JH27秒9秒ED7秒I图表2某型玩具车组装作业流程图第二步:计算生产节拍计算时将每天的工作时间换算成秒,因为作业时间是以秒表示的。5秒K每天的生产时间C==(8小时×60分×60秒)/1000台=28.8(秒)每天的计划产量第三步:计算工位数完成作业所需的时间总量(T)N==108/28.8=3。75≈4(取整)生产节拍(C)这是计算出的工位数的理论值,实际数量可能会大一些。第四步:向工位分配作业各基本作业单元后续作业数量如图表3所示:A6B5C4D5E4F2G2H2I2J1K0基本作业单元后续作业数量图表3各基本作业单元后续作业数量向各工位分配作业的过程如图表4所示:工位工位1工位2作业ADB工位3ECF(注)G工位4H(注)IJ工位5K作业时间(秒)2327695777755剩余时间(秒)5.8(空闲)1.8(空闲)22。813。88。81.8(空闲)21.814。87.82.8(空闲)23.8(空闲)可安排的紧后作业无无C、EC、H、I无H、IIJ无无紧后作业最多的作业C、ECH、I持续时间最长的作业EH、IF、G、H、IF、G、H、IF、G、H、I注:若最长时间相等,任选一项作业。图表4向各工位分...