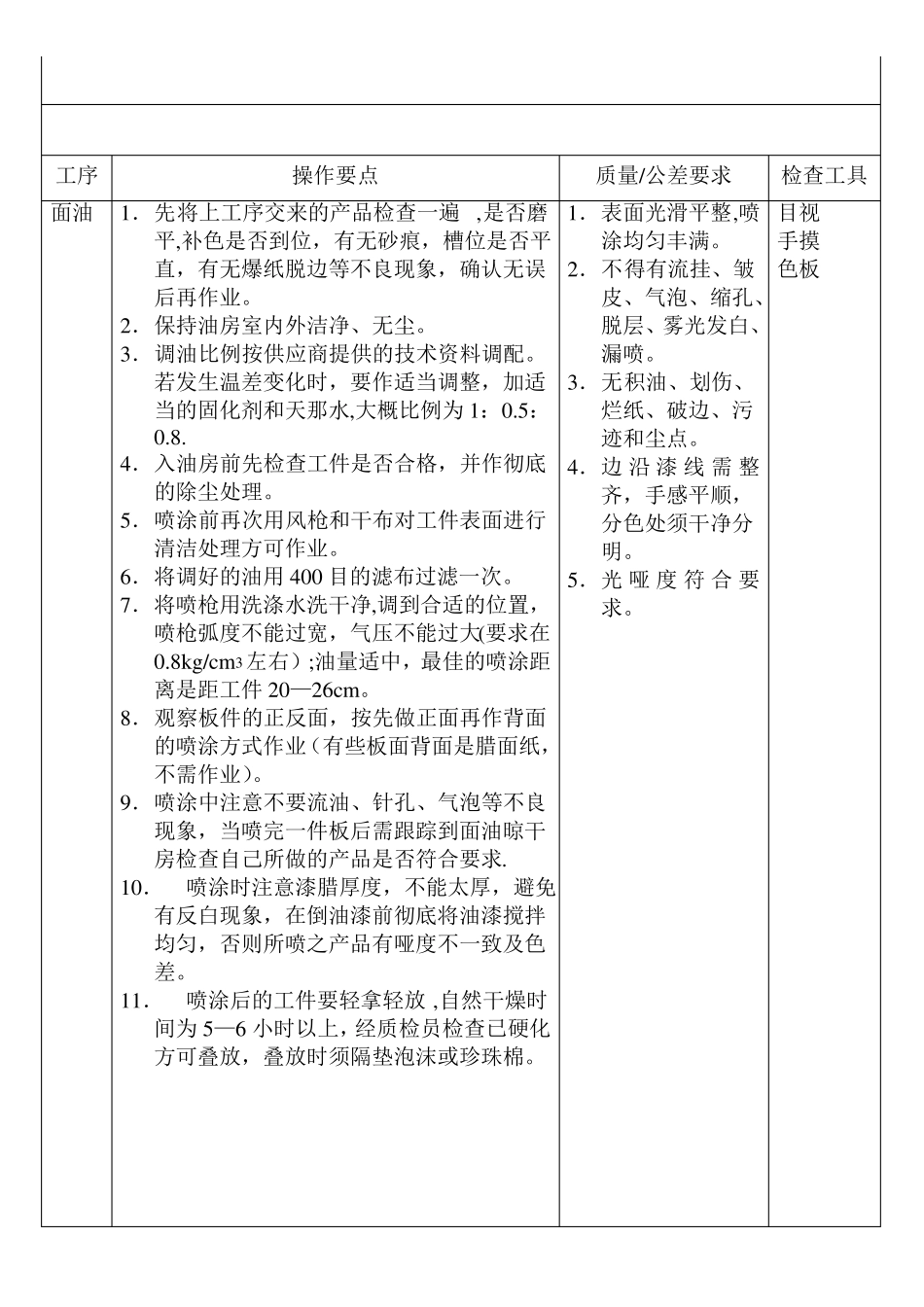

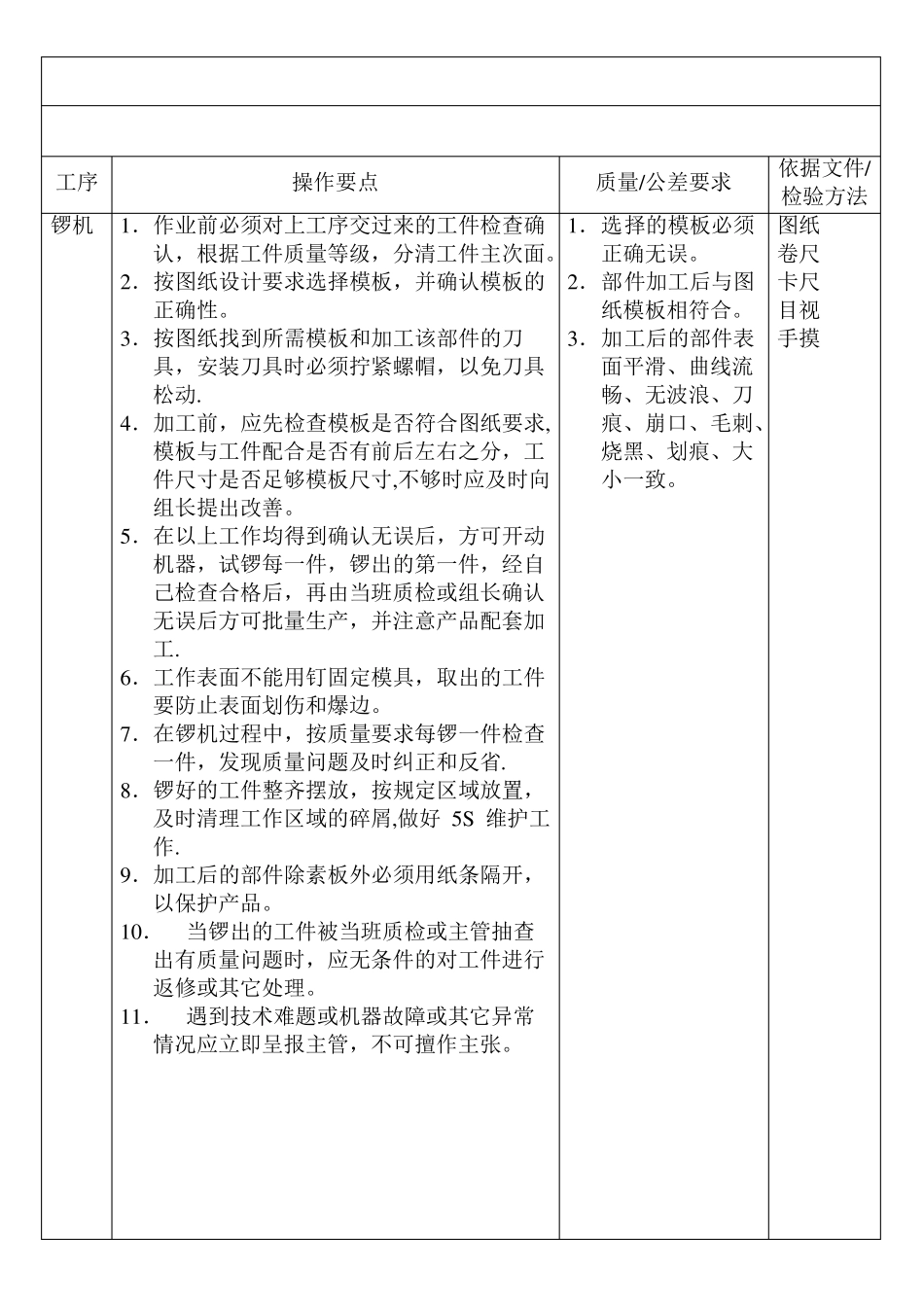

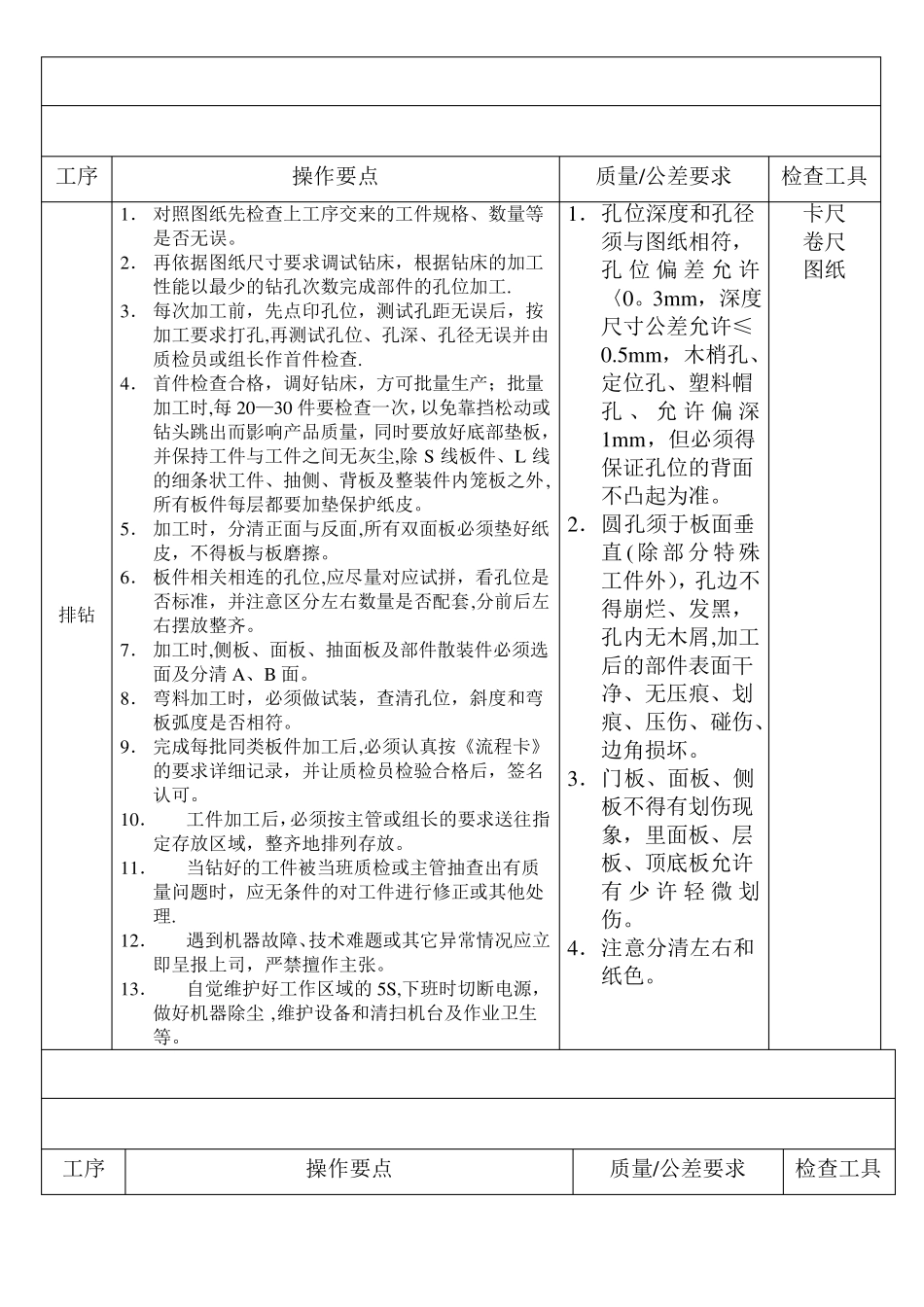

工序操作要点质量/公差要求检查工具面油1.先将上工序交来的产品检查一遍,是否磨1.表面光滑平整,喷目视平,补色是否到位,有无砂痕,槽位是否平涂均匀丰满。手摸直,有无爆纸脱边等不良现象,确认无误2.不得有流挂、皱色板后再作业。皮、气泡、缩孔、2.保持油房室内外洁净、无尘。脱层、雾光发白、3.调油比例按供应商提供的技术资料调配。漏喷。若发生温差变化时,要作适当调整,加适3.无积油、划伤、当的固化剂和天那水,大概比例为1:0.5:烂纸、破边、污0.8.迹和尘点。4.入油房前先检查工件是否合格,并作彻底4.边沿漆线需整的除尘处理。齐,手感平顺,5.喷涂前再次用风枪和干布对工件表面进行分色处须干净分清洁处理方可作业。明。6.将调好的油用400目的滤布过滤一次。5.光哑度符合要7.将喷枪用洗涤水洗干净,调到合适的位置,求。喷枪弧度不能过宽,气压不能过大(要求在0.8kg/cm3左右);油量适中,最佳的喷涂距离是距工件20—26cm。8.观察板件的正反面,按先做正面再作背面的喷涂方式作业(有些板面背面是腊面纸,不需作业)。9.喷涂中注意不要流油、针孔、气泡等不良现象,当喷完一件板后需跟踪到面油晾干房检查自己所做的产品是否符合要求.10.喷涂时注意漆腊厚度,不能太厚,避免有反白现象,在倒油漆前彻底将油漆搅拌均匀,否则所喷之产品有哑度不一致及色差。11.喷涂后的工件要轻拿轻放,自然干燥时间为5—6小时以上,经质检员检查已硬化方可叠放,叠放时须隔垫泡沫或珍珠棉。工序操作要点质量/公差要求锣机1.作业前必须对上工序交过来的工件检查确1.选择的模板必须认,根据工件质量等级,分清工件主次面。正确无误。2.按图纸设计要求选择模板,并确认模板的2.部件加工后与图正确性。纸模板相符合。3.按图纸找到所需模板和加工该部件的刀3.加工后的部件表具,安装刀具时必须拧紧螺帽,以免刀具面平滑、曲线流松动.畅、无波浪、刀4.加工前,应先检查模板是否符合图纸要求,痕、崩口、毛刺、模板与工件配合是否有前后左右之分,工烧黑、划痕、大件尺寸是否足够模板尺寸,不够时应及时向小一致。组长提出改善。5.在以上工作均得到确认无误后,方可开动机器,试锣每一件,锣出的第一件,经自己检查合格后,再由当班质检或组长确认无误后方可批量生产,并注意产品配套加工.6.工作表面不能用钉固定模具,取出的工件要防止表面划伤和爆边。7.在锣机过程中,按质量要求每锣一件检查一件,发现质量问题及时纠正和反省.8.锣好的工件整齐摆放,按规定区域放置,及时清理工作区域的碎屑,做好5S维护工作.9.加工后的部件除素板外必须用纸条隔开,以保护产品。10.当锣出的工件被当班质检或主管抽查出有质量问题时,应无条件的对工件进行返修或其它处理。11.遇到技术难题或机器故障或其它异常情况应立即呈报主管,不可擅作主张。依据文件/检验方法图纸卷尺卡尺目视手摸工序操作要点1.对照图纸先检查上工序交来的工件规格、数量等是否无误。2.再依据图纸尺寸要求调试钻床,根据钻床的加工性能以最少的钻孔次数完成部件的孔位加工.3.每次加工前,先点印孔位,测试孔距无误后,按加工要求打孔,再测试孔位、孔深、孔径无误并由质检员或组长作首件检查.4.首件检查合格,调好钻床,方可批量生产;批量加工时,每20—30件要检查一次,以免靠挡松动或钻头跳出而影响产品质量,同时要放好底部垫板,并保持工件与工件之间无灰尘,除S线板件、L线的细条状工件、抽侧、背板及整装件内笼板之外,所有板件每层都要加垫保护纸皮。5.加工时,分清正面与反面,所有双面板必须垫好纸皮,不得板与板磨擦。6.板件相关相连的孔位,应尽量对应试拼,看孔位是否标准,并注意区分左右数量是否配套,分前后左右摆放整齐。7.加工时,侧板、面板、抽面板及部件散装件必须选面及分清A、B面。8.弯料加工时,必须做试装,查清孔位,斜度和弯板弧度是否相符。9.完成每批同类板件加工后,必须认真按《流程卡》的要求详细记录,并让质检员检验合格后,签名认可。10.工件加工后,必须按主管或组长的要求送往指定存放区域,整齐地排列存放。11.当钻好的工件被当班质检或主管抽查出有质量问题时,应...