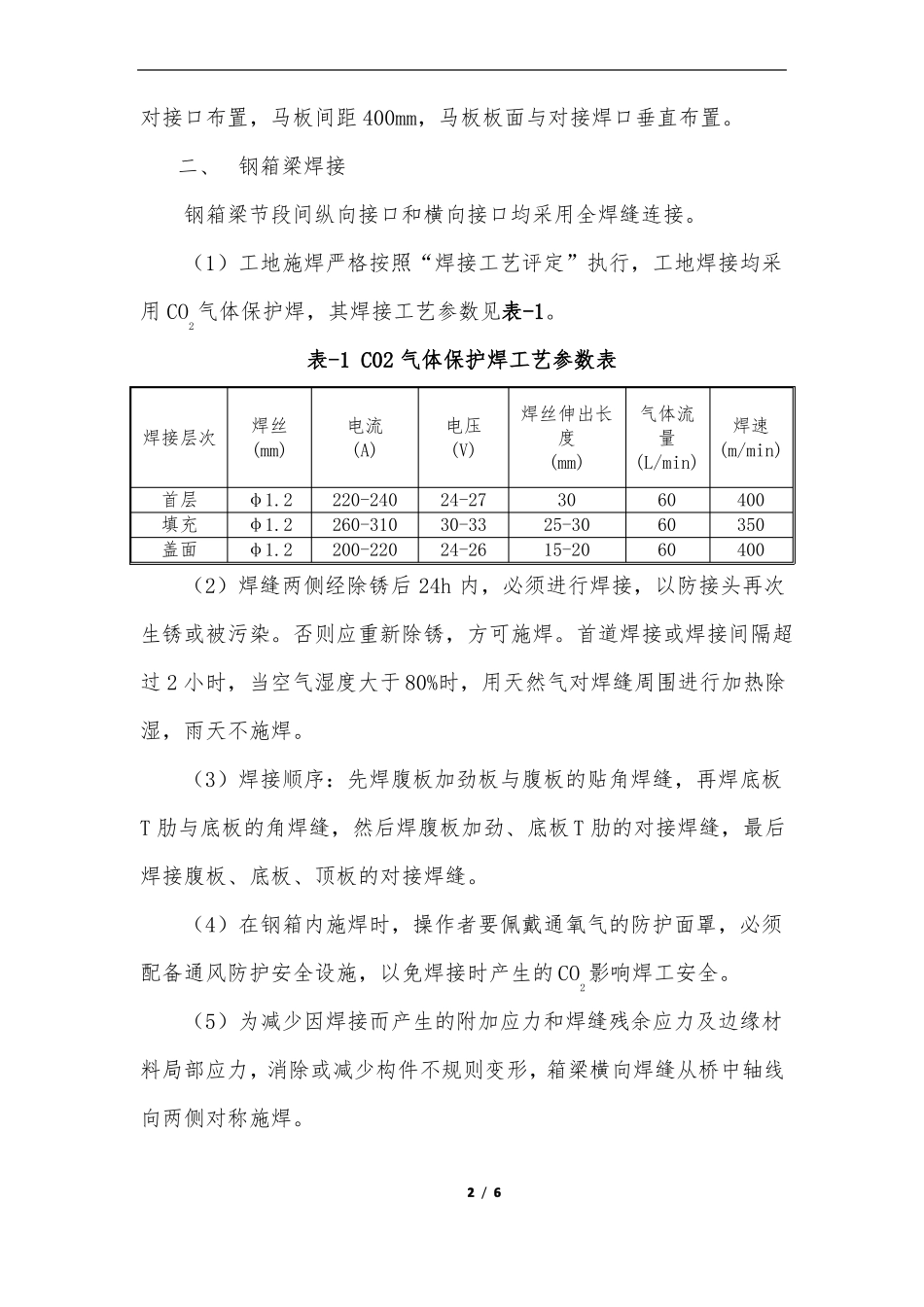

钢箱梁现场定位、焊接及油漆补涂施工一、钢箱梁定位连接节段吊装就位后用连接耳板临时固定,马板布置在腹板处,特殊情况另选马板布置点需在箱体内部作加强处理,用马板调节主板(底板、腹板、顶板)的错边量在规定范围内后用气体保护焊进行定位焊接。连接耳板构造图见下图。连接耳板作用:用于临时连接横向(或纵向)相邻两节段钢箱梁,纵向接缝处端部2米处设置一组,每8米设置一组;横向接缝处设置数量与腹板数量同。主板厚度30mm,侧板厚度20mm。连接耳板制作见下图。图-1连接耳板示意图马板作用:调节板对接口局部平面度,使其错口量满足规范要求后才能焊接作业。马板尺寸16x200x400mm,马板沿节段顶板和底板1/6对接口布置,马板间距400mm,马板板面与对接焊口垂直布置。二、钢箱梁焊接钢箱梁节段间纵向接口和横向接口均采用全焊缝连接。(1)工地施焊严格按照“焊接工艺评定”执行,工地焊接均采用CO2气体保护焊,其焊接工艺参数见表-1。表-1C02气体保护焊工艺参数表焊丝(mm)φ1.2φ1.2φ1.2电流(A)220-240260-310200-220电压(V)24-2730-3324-26焊丝伸出长度(mm)3025-3015-20气体流焊速量(m/min)(L/min)606060400350400焊接层次首层填充盖面(2)焊缝两侧经除锈后24h内,必须进行焊接,以防接头再次生锈或被污染。否则应重新除锈,方可施焊。首道焊接或焊接间隔超过2小时,当空气湿度大于80%时,用天然气对焊缝周围进行加热除湿,雨天不施焊。(3)焊接顺序:先焊腹板加劲板与腹板的贴角焊缝,再焊底板T肋与底板的角焊缝,然后焊腹板加劲、底板T肋的对接焊缝,最后焊接腹板、底板、顶板的对接焊缝。(4)在钢箱内施焊时,操作者要佩戴通氧气的防护面罩,必须配备通风防护安全设施,以免焊接时产生的CO2影响焊工安全。(5)为减少因焊接而产生的附加应力和焊缝残余应力及边缘材料局部应力,消除或减少构件不规则变形,箱梁横向焊缝从桥中轴线向两侧对称施焊。2/6(6)焊接跨既有道路钢箱梁时,为最大限度的减少焊接施工对行使车辆的影响,夜间断道施工期间进行校正及贴对接焊缝位置的陶瓷衬垫,然后安排多名焊工进行对接焊缝打底,确保白天对接焊缝焊接时不会对行使车辆产生影响。(7)箱梁安装就位后,将箱底支座垫板与盆式支座上盖板焊接牢固,焊接采用CO2气体保护焊。(8)如果白天需要进行焊接施工,则采取防护措施规避焊接过程产生的火花及铁水伤人,具体办法为用薄铁板制作成的U型槽放置与焊接位置下方,火花及铁水在U型槽内进行收集对底层人员及车辆进行有限隔离保护,U型槽制作如图-2所示。图-2U型保户槽大样三、钢箱梁油漆喷涂体系按照涂装工艺要求,对钢箱梁表面进行面漆喷涂,钢箱梁涂装体系见表-2。表-2钢箱梁涂装体系表序号1.1涂层名称环氧富锌底漆厚度/道数1×60μm3/6使用位置外表面1.21.32.12.23.13.23.3环氧云铁中间漆2×50μm丙烯酸聚氨酯面漆2×40μm环氧磷酸锌底漆环氧云铁面漆环氧富锌底漆环氧云铁中间漆1×60μm内表面2×50μm1×80μm2×60μm伸缩缝处钢箱梁端部丙烯酸聚氨酯面漆2×50μm四、损伤部位油漆补涂(1)、损伤部位表面处理(a)对未损伤至底材的区域,清除表面油污、打磨去除所有受损涂层并将周围的漆膜拉毛。(b)对损伤至底材的部位,应视面积大小进行处理:大面积损伤应重新进行喷砂除锈;小面积局部损伤可采用机械打磨除锈St3.0级。(2)、损伤部位涂装(a)对未损伤至底材的区域,根据面积大小采用刷涂或喷涂的方法补涂相应涂层的涂料。(b)对损伤至底材的部位打磨应适当扩大受损区域并将周围涂层打磨成平滑过渡的斜坡,然后按照该部位涂装体系要求逐层进行补涂装,如图-3所示。4/6图-3涂层坡损处打磨形态示意图五、焊缝部位油漆补涂按照表-3的作业顺序与工艺进行补涂。表-3焊缝油漆涂装作业表序号1化清除焊渣、焊豆,对缺陷进机械打2磨St3级按所在部位涂装体系要求底漆应在除锈后4小时底漆涂3装果,应适当增加中间漆干膜采用刷(滚)涂或喷涂厚度20-30μm)六、钢箱梁面漆喷涂(1)、按照涂装体系的相关要求对钢箱梁外表面进行末道面漆喷图,并按设计要求对漆膜厚度、附着力等进行检查。5/6工序表面净要求无油、干燥备注稀释剂擦洗、洁...