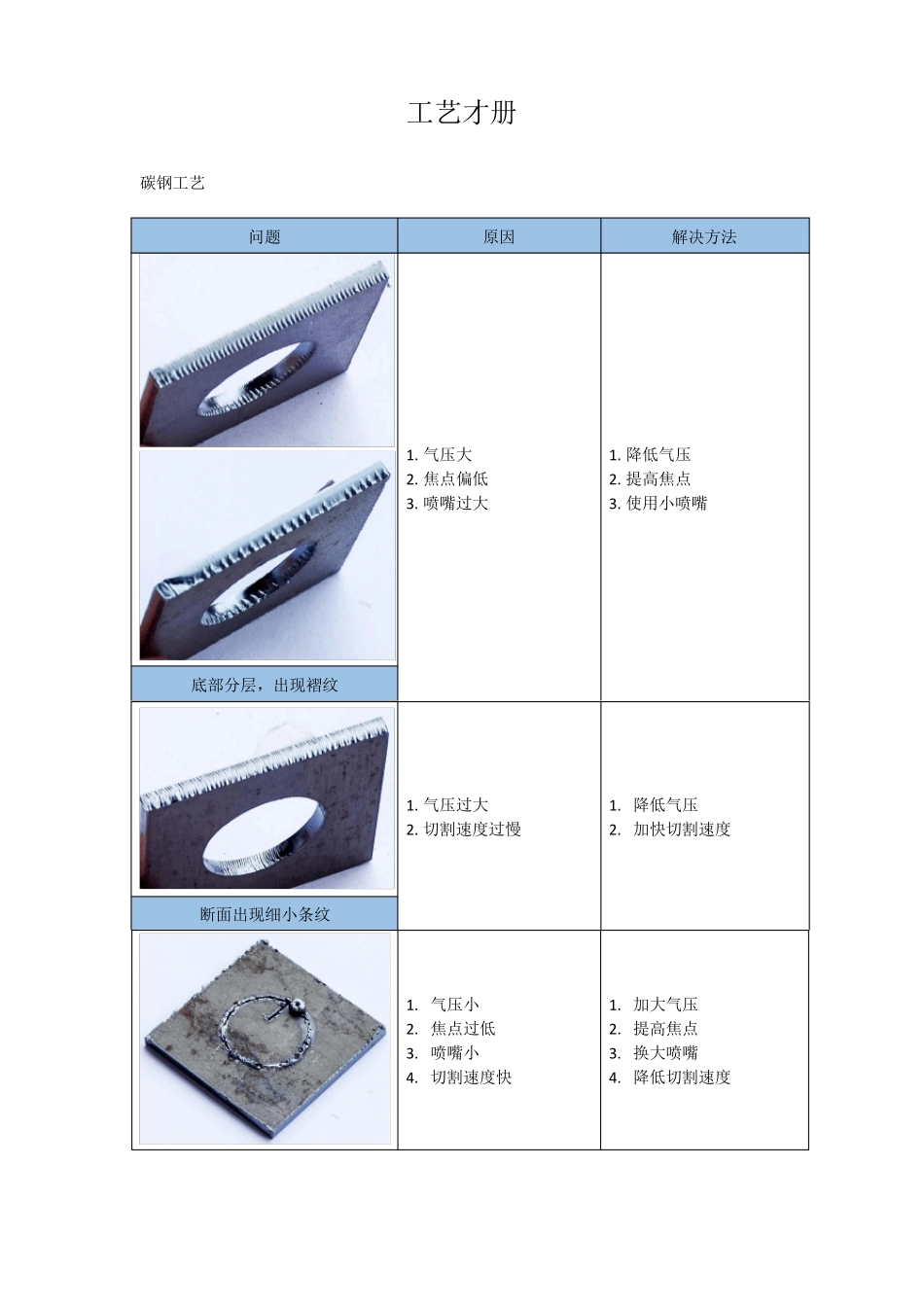

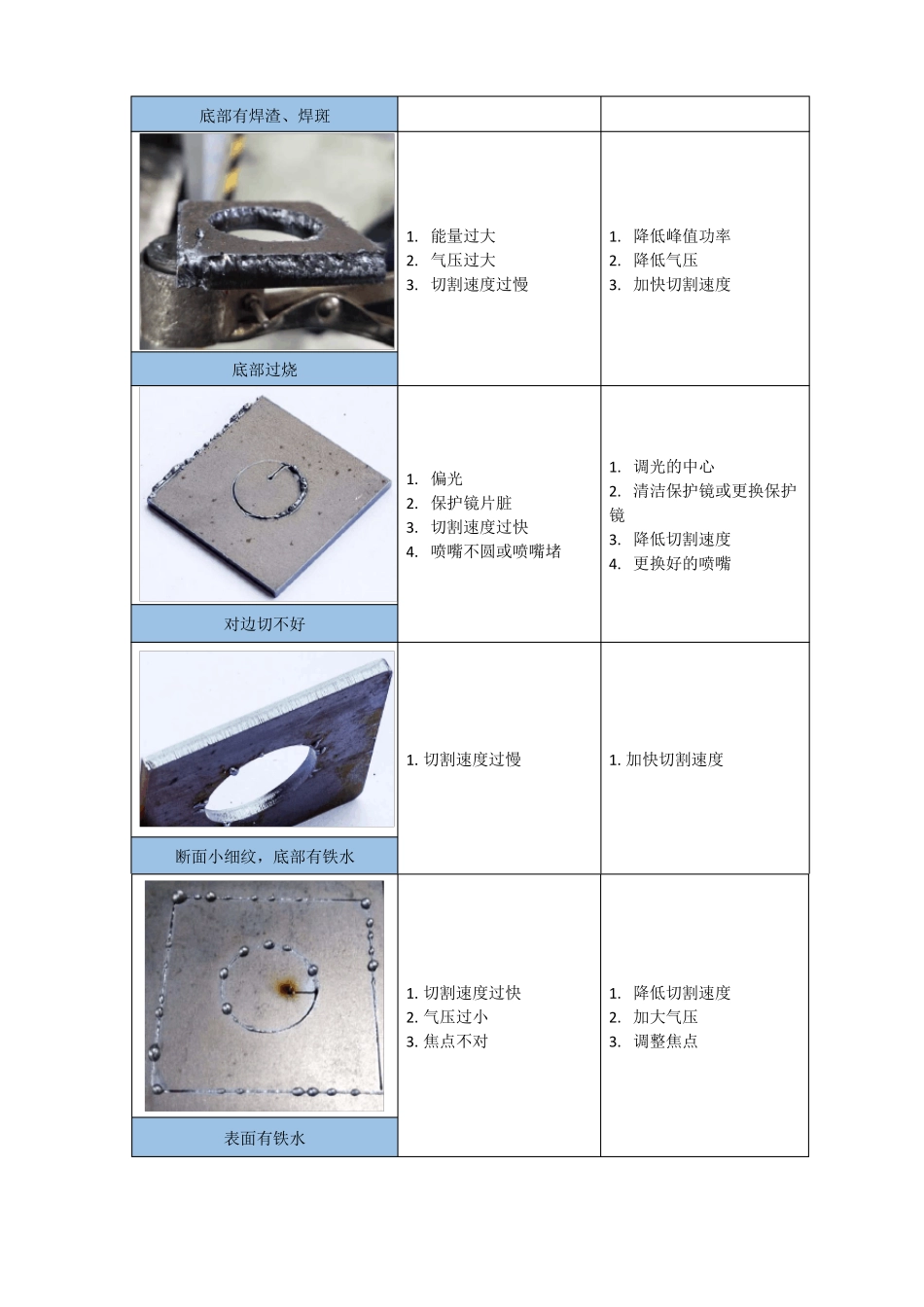

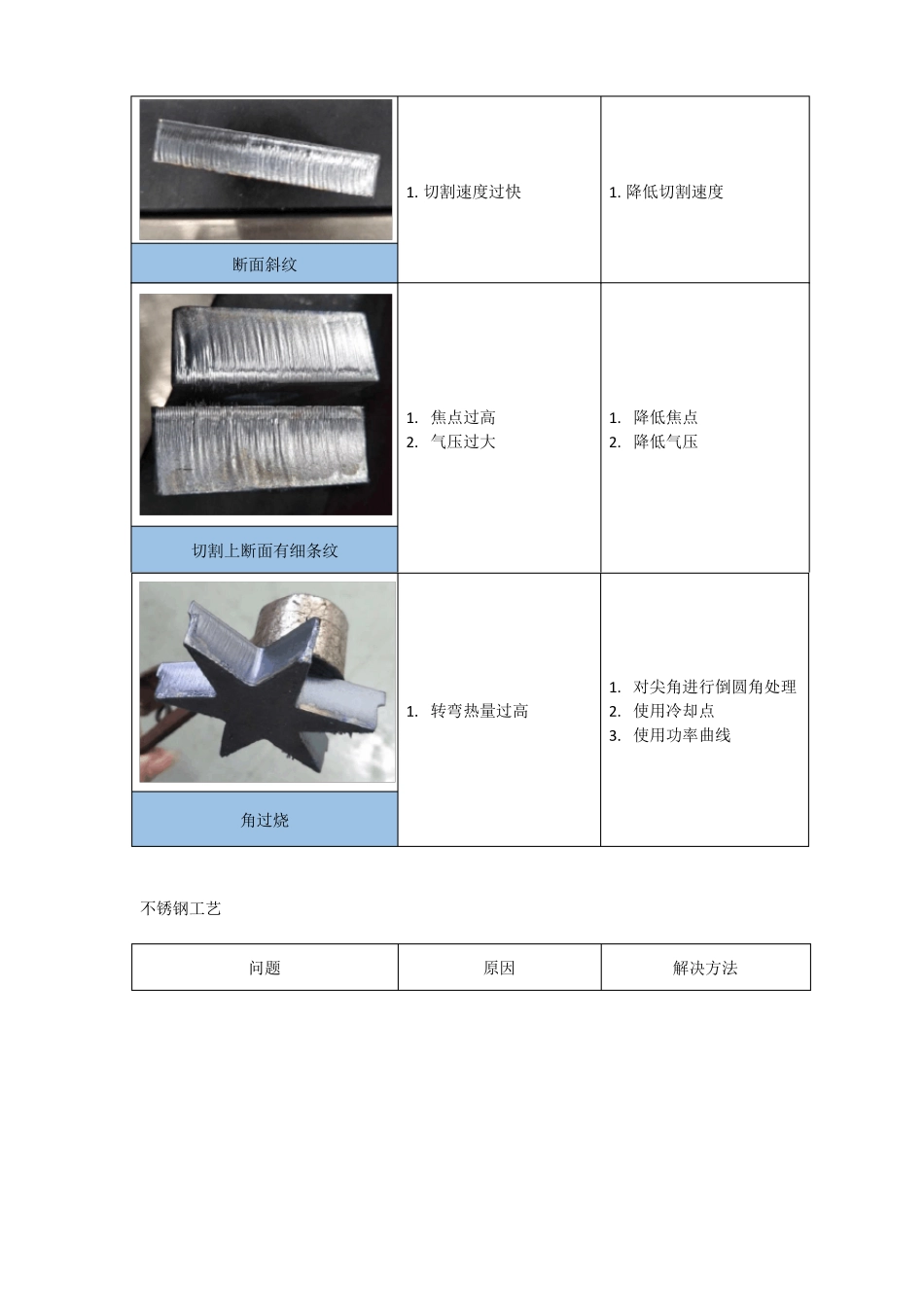

工艺才册碳钢工艺问题原因解决方法1.气压大2.焦点偏低3.喷嘴过大1.降低气压2.提高焦点3.使用小喷嘴底部分层,出现褶纹1.气压过大2.切割速度过慢断面出现细小条纹1.降低气压2.加快切割速度1.2.3.4.气压小焦点过低喷嘴小切割速度快1.2.3.4.加大气压提高焦点换大喷嘴降低切割速度底部有焊渣、焊斑1.能量过大2.气压过大3.切割速度过慢1.降低峰值功率2.降低气压3.加快切割速度底部过烧1.2.3.4.对边切不好偏光保护镜片脏切割速度过快喷嘴不圆或喷嘴堵1.调光的中心2.清洁保护镜或更换保护镜3.降低切割速度4.更换好的喷嘴1.切割速度过慢1.加快切割速度断面小细纹,底部有铁水1.切割速度过快2.气压过小3.焦点不对1.降低切割速度2.加大气压3.调整焦点表面有铁水1.切割速度过快断面斜纹1.降低切割速度1.焦点过高2.气压过大1.降低焦点2.降低气压切割上断面有细条纹1.转弯热量过高1.对尖角进行倒圆角处理2.使用冷却点3.使用功率曲线角过烧不锈钢工艺问题原因解决方法1.焦点偏高2.气压过小1.降低焦点焦点太高底部挂条纹状硬渣1.焦点偏高2.切割喷嘴高度过低3.气压过大1.降低焦点2.提高喷嘴高度3.降低气压断面下半部分发白1.焦点过高1.降低焦点断面底部发黄1.速度太快2.焦点偏低底部挂点滴状细小毛刺1.降低切割速度2.提高焦点1.焦点偏高转角挂渣1.降低焦点1.保护镜片脏1.更换保护镜片切缝变宽1.焦点过低2.切割速度过快3.起刀没设置好1.提高焦点2.降低切割速度3.起刀用慢起点或使用在引线起点加圆孔引入断面粗糙,切割过程中切缝冒蓝光1.偏光2.保护镜片脏3.同轴不好4.喷嘴不圆单边或两边切不好,另外的边切好1.检查光的中心2.清洁或更换保护镜3.检查同轴4.更换好的喷嘴1.气体不纯2.气管里有空气或氧气1.氮气纯度要求99.99%2.检查气路3.检查延时断面发黄碳钢穿孔工艺问题原因解决方法出光爆孔1.穿孔频率太高2.打孔功率太大3.气压太大1.降低频率,每次10%2.降低占空比,每次1%-2%3.降低气压,每次0.1bar1.穿孔频率太高2.穿孔功率太大3.气压太大穿孔过程中爆孔1.降低频率,每次10%2.降低占空比,每次1%-2%3.降低气压,每次0.1bar1.增加打孔时间,每次0.5sec1.打孔时间不足2.打孔功率偏低2.增加打孔功率,每次5%3.增加占空比,每次1%-2%4.使用慢速起刀穿孔结束开始切割爆孔1.常见的开始爆孔又分为三个阶段,穿孔的顺序是三级、二级、一级后切割例如在开始穿孔的第一段爆孔,我们就要调整三级的穿孔参数三级二级一级如上图所示,是在一开始三级穿孔的时候就爆孔。首先选择厚板,处理办法如下1.检查穿孔气压是否超标,一般穿孔气压在0.04mpa-0.15mpa2.检查喷嘴高度,爆破高度一般在12mm—20mm之间3.加长渐进时间和穿孔停留时间是减缓穿孔速度的最直接方法4.降低穿孔频率或穿孔占空比可以处理爆孔,频率一般50HZ-1000HZ,占空比30%-70%5.停光吹气一定要打钩,有助于吹掉穿孔时产生的熔渣。6.板材上面有铁锈或者其他标签之类的附着物也会影响穿孔质量如下图所示,是在第二级和第三极穿孔的时候爆孔也是相同道理,具体那一个环节爆孔了,就修改那一个如左图所示,是在穿孔进行到了第二阶段的时候就爆孔。就要检查第二阶段的影响穿孔的几个重要因素注意:一般加长穿孔时间和渐进时间,降低占空比和频率是减缓爆孔的直接方式引线引入线:连接打孔位置与工件轮廓的线,叫做引入线也称引刀线。加引线不加引线加引线不加引线加引入线的好处:1.爆孔时会降低由此产生的工件报废。2.可以改善第一个切割面的质量。3.可以改善接刀口的美观。4.切割不锈钢时更容易起刀。