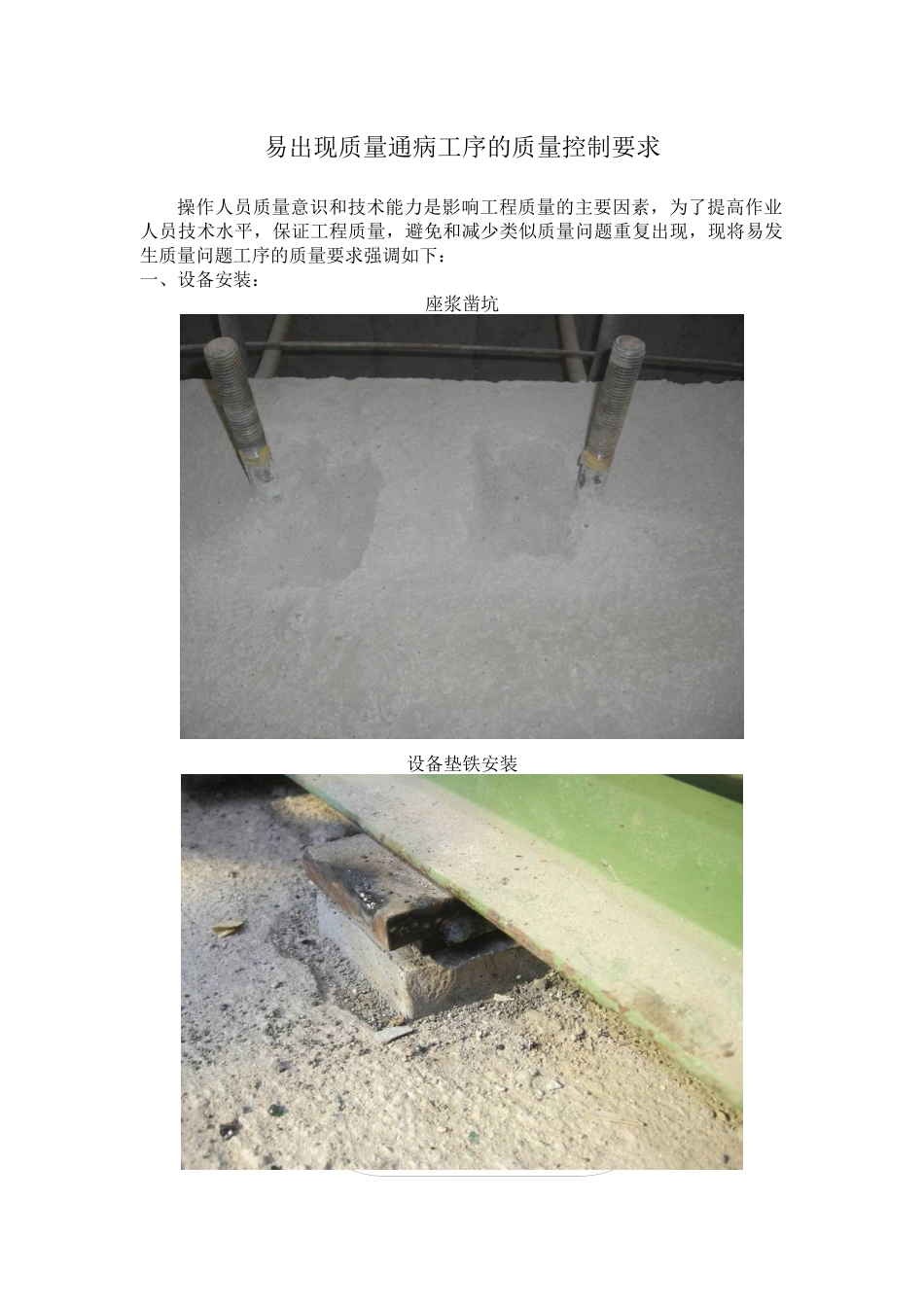

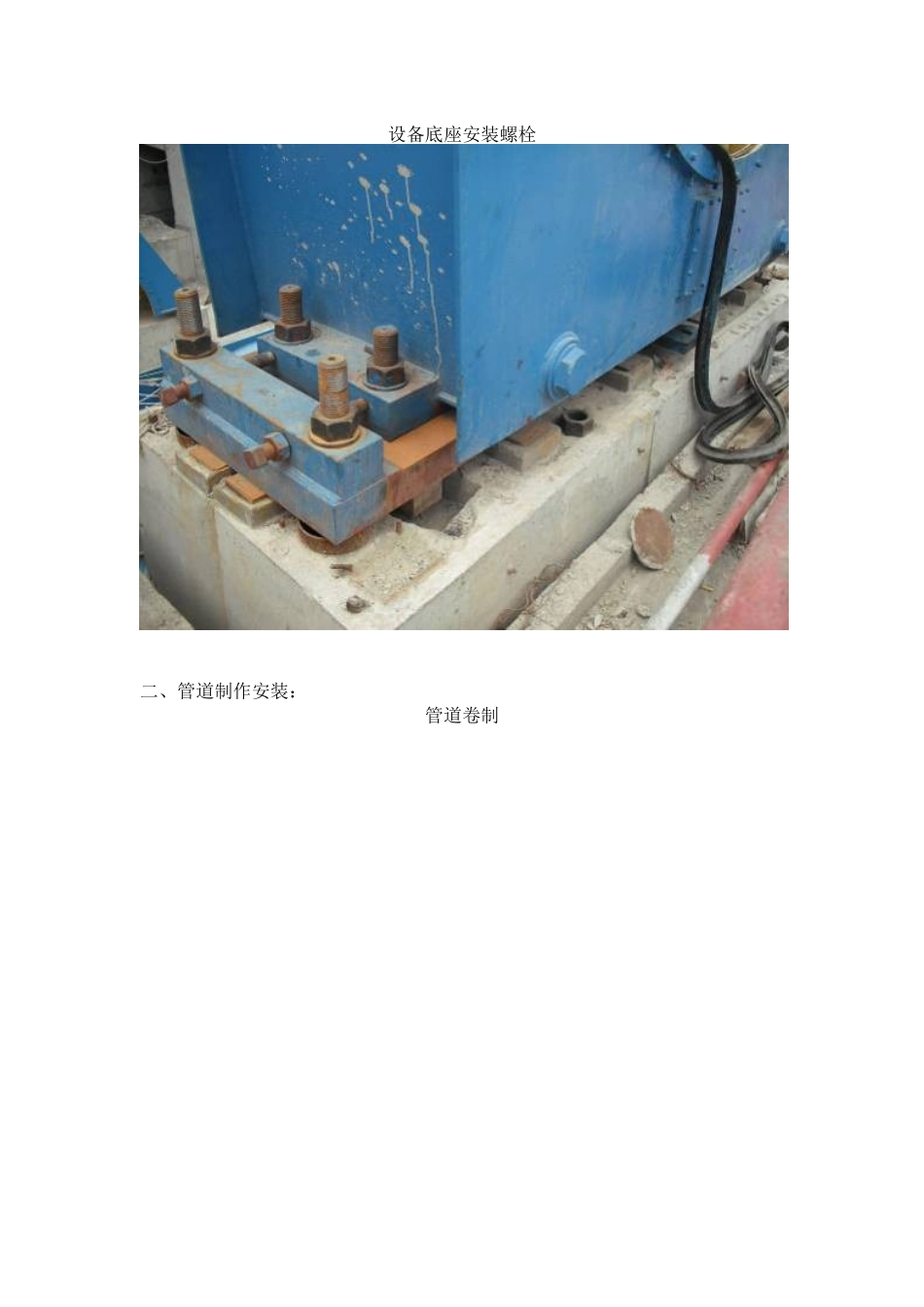

易出现质量通病工序的质量控制要求操作人员质量意识和技术能力是影响工程质量的主要因素,为了提高作业人员技术水平,保证工程质量,避免和减少类似质量问题重复出现,现将易发生质量问题工序的质量要求强调如下:一、设备安装:座浆凿坑设备垫铁安装平垫铁伸出底座外沿长度10-30mm,斜垫铁伸出底座外沿长度10-50mm,,每一垫铁组宜减少垫铁的块数,且不宜超过5块。垫铁与垫铁或垫铁与设备底座间间隙用0.05mm塞尺检查,同一截面两侧塞入深度之和不得超过垫铁长度或宽度的1/3。设备调平后,在二次灌浆前斜垫铁逐块点焊牢固。座浆坑的长度和宽度比垫板的长度和宽度大60~80mm凿入基础表面的深度应不小于30mm,且座浆层混凝土的厚度应不小于50mm。设备底座安装螺栓二、管道制作安装:管道卷制螺母与垫圈、垫圈与设备底座间的接触均应紧密;拧紧螺母后,螺栓应露出螺母,地脚螺栓露出的长度宜为螺栓直径的1/3~2/3。管道组对管道安装管道及管件坡口形式及组对间隙根据管道壁厚确定,内壁错边量应不超过管壁厚的10%,且不大于2mm。直管段上两对接焊口中心面间的距离,当公称直径大于或等于150mm时,不应小于150mm;当公称直径小于150mm时,不应小于管子外径。在距接口200mm处测量管子平直度,管子公称直径≤100mm时,允许偏差为1mm;管子公称直径>100mm时,允许偏差为2mm;全长允许偏差为10mm。同一筒节上两纵缝间距不宜小于200mm;卷管组对时,两纵缝间距应大于100mm;;管子内壁与样板不贴合间隙:对接纵缝处不得大于壁厚10%加2mm,且不得大于3mm;离管端200mm的对接焊缝处不得大于2mm;其它部位不得大于1mm。液压管道焊接焊缝外观咬边深度小于0.5mm,且焊缝两侧的总长度小于焊缝全长的10%,焊肉余高小于或等于(1+0.1b),且不大于3mm。水平管道平直度允许偏差:DN<100,2L/1000,最大50mm;DN≥100,3L/1000,最大80mm。立管铅直度允许偏差为5L/1000,最大30mm。成排管道间距允许偏差最大15mm。液压管道安装润滑管道坡度水平管道平直度允许偏差为2/1000,且不大于30mm,立管垂直度允许偏差为3/1000,且不大于20mm,管子外壁与相邻管道、管件边缘距离不应小于10mm。润滑系统回油管道坡度无设计规定时,应向回油方向倾斜,倾斜坡度应为12.5/1000~25/1000。油雾润滑管道坡度和坡向必须顺油雾流动方向向上倾斜,坡度应大于5/1000,且管路中不得有存水弯。油漆三、电气安装:盘柜底座基础盘柜安装垂直度管道涂漆前,管道外壁应清理干净,涂层应均匀,颜色应一致,漆膜应附着牢固,无剥落、皱纹、流淌、气泡、针孔等缺陷顶部及侧面平直度不大于1mm/m,全长不大于5mm。位置误差及不平行度全长不大于5mm。盘柜安装间隙和平面度侧面、正面垂直度不大于1.5mm/m。盘间接缝小于2mm;相邻两盘盘面允许偏差不大于1mm;成列盘面允许偏差不大于5mm。桥架、支吊架下料桥架立柱安装镀锌材料采用无齿锯切割,切忌电焊切割;碳钢材料采用无齿锯切割或气焊切割,切割面光滑,无毛刺、飞溅等。立柱的安装不得有明显的倾斜,其垂直偏差不得大于其长度的2‰。当设计无要求时,电缆桥架水平安装支架间距为1.5-3米,垂直安装的支架间距不大于2m,且在同一区域内支架的间距应保持一致,其偏差不得大于100mm。同一立柱上各托臂左右偏差不应大于±5mm;层间偏差不应大于±5mm。桥架、托臂上的开孔或螺栓孔采用机械加工,禁止使用电、气焊加工。桥架安装电缆敷设同一直线段的电缆桥架中心线左右偏差不得大于±10mm,高低偏差不得大于±5mm。桥架与托臂间螺栓、托盘连接板螺栓固定无遗漏,螺母位于桥架外侧,严禁焊接固定。桥架内、支架上电缆固定要求:大于倾斜45敷设的电缆,固定点间距不应大于2m;水平敷设的电缆,首尾两端、转弯两侧设固定点;垂直敷设于桥架内控制电缆固定点间距不大于1m,全塑型动力电缆固定点间距不大于1m,中低压电缆固定点间距不大于1.5m。电缆排列整齐,严禁有绞拧、铠装压扁、表面严重划伤等缺陷。电缆配管电缆管连接未防腐钢管的内、外壁应涂防腐油漆。金属电缆管不宜直接对焊宜采用套管焊接或螺纹管接头连接,套管或螺纹管接头长度不应小于电缆管外径的2.2倍。(GB50168-2006规定)电缆管连...