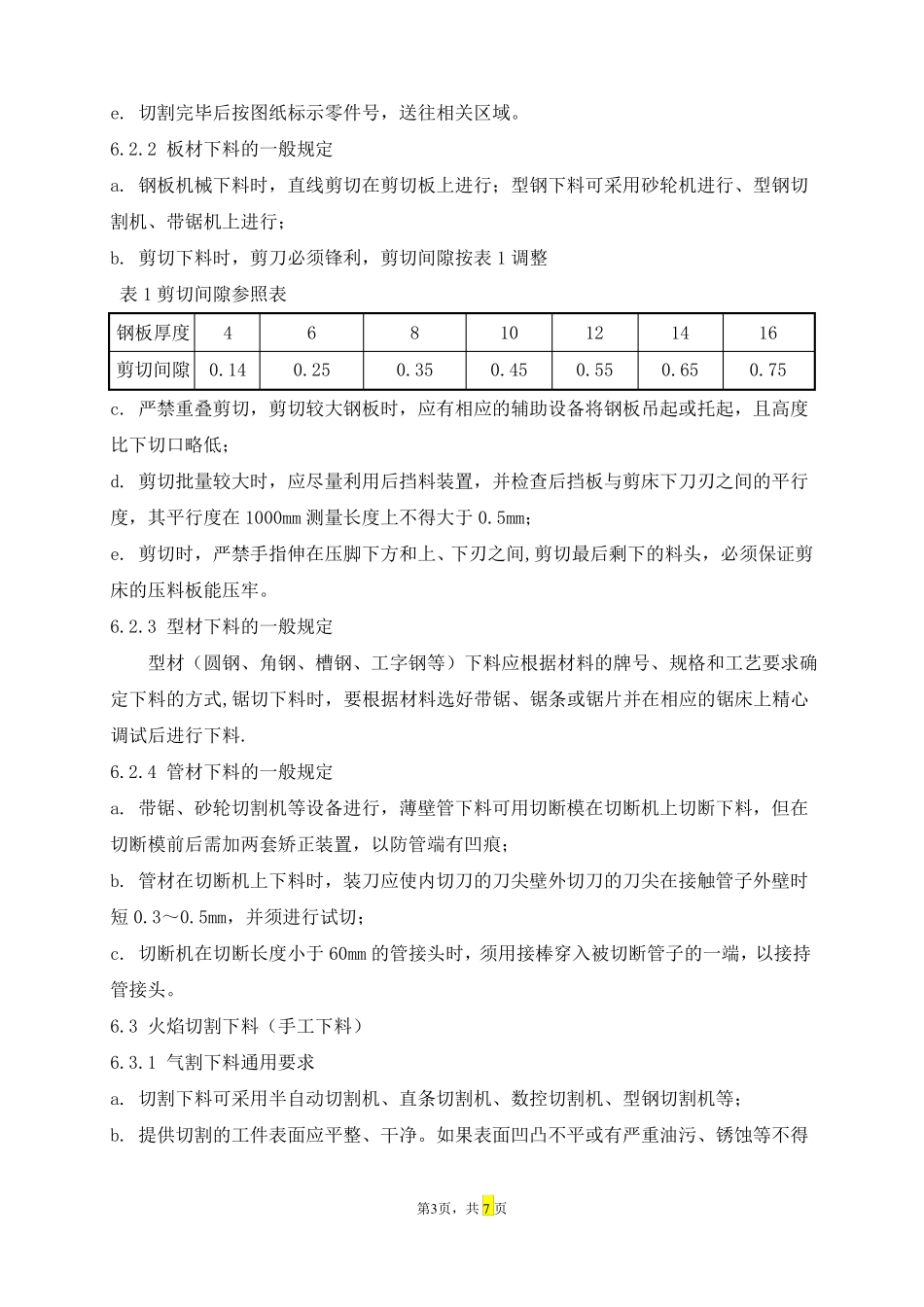

船舶数控及手工下料工艺1范围适用范围:板材、型材和管材的划线、下料及切割。主体内容:钢材划线、手工下料及数控切割的有关技术要求。2规范性引用文件JSQS2005《中国造船质量标准》3术语和定义(下列术语和定义适用于本工艺)数控下料:采用数控切割机切割板材;机械下料:主要指采用剪切机对板材进行切割操作;手工下料:采用数控、机械等自动切割以外的设备对板材、型材、管材等的下料方式(气割下料)。4操作前的准备4.1操作人员应熟悉图样、技术要求及工艺文件的内容,并熟悉所用的设备、工具的使用性能,严格遵守安全操作规程和设备维护保养规则,数控切割应预先输入图形或编制程序,气割及设备操作人员须考试合格后上岗。4.2操作人员应按有关文件的规定,认真做好现场管理工作,对工件和工具应备有相应的工位器具,整齐地放置在指定地点,防止碰损、锈蚀。4.3操作前,操作人员应准备好作业必备的工具、量具,并仔细检查、调试所用的设备、仪表、量检具、模具、刀具,使其处于良好的状态,使用的仪表、量检具应在有效检定期内。5划线5.1一般规定5.1.1钢材存在影响划线的弯曲、凹凸不平时,应先进行矫正;5.1.2划线前,钢材表面必须清理干净,去除油污、锈蚀等,发现钢材有裂纹、严重锈蚀等缺陷,应经检查部门做出处理后,方可划线;5.1.3自行制作的划线样板、样杆,应得到检验部门的确认。5.2划线的技术要求5.2.1应按设计图样、工艺文件在钢材上以1:1实样进行划线,根据不同的下料方法,划线时应留出适当的切割余量;5.2.2断面不规则的板材、型材及管材等材料划线时,必须将不规则部分让出,应注意第1页,共7页个别件对材料轧制纹络的要求;5.2.3用石笔所划出的线条及粉线所弹出的线条必须清晰;5.2.4划线时,应首先划基准线,而后再划其它线;对于对称的工件,一般应先划中心线,以此为基准在划圆弧,最后再划各直线。划线时可用样冲打小眼让圆规定脚;5.2.5需要剪切的工件,划线时应考虑剪切线是否合理,避免发生不适于操作的情况;5.2.6在带有毛边的钢板上下料线时,要根据钢板毛边的实际情况,去除不符合钢板质量要求的部分,并在此基础上再向内让出10mm划出下料线。5.3划线的标记划线时,当所划的线除有下料线外,还有其它线时如大组立基准线、隔板组装线、全熔透范围线、半熔透位置线等,应对主要的线加注标记,并用油漆笔标出,以示区别。5.4尺寸偏差与质量检验5.4.1钢板划线的尺寸偏差值应不大于尺寸公差值的三分之一;如果下料后为方形或矩形板料时,则划线时对角线长度差应不大于3mm;5.4.2重要工件划线应进行100%检验。其它工件则应做好首检和抽检工作,抽检的数量可根据工件的情况由质量部自行决定。6下料6.1下料的一般原则6.1.1下料应优先选用等离子切割下料,其次选用火焰切割下料;6.1.2应优先选用自动化程度高的方式下料,尽量少采用手工方式下料;6.1.3应尽量选用下料精度较高的方法下料;6.1.4批量下料时,首件应进行检验,看是否符合工艺或图纸的要求,并做好相关的检验记录。6.2数控下料6.2.1数控下料的通用要求a.数控下料,应定期检查切割机切割精度以及切割轨道的平行及直线度,以保证切割板材满足技术要求,每天确认切割设备完好后,并在调整正确后下料;b.钢板应定好位并按下料线找正后方可开动机器;c.板材切割前,应按图纸要求走喷粉线,并检查是否和切割版图一致,并注意钢板的板厚材质和图纸是否一致;d.时时监控切割走向是否和图纸一致,发现异常,立即停机并查找问题;第2页,共7页e.切割完毕后按图纸标示零件号,送往相关区域。6.2.2板材下料的一般规定a.钢板机械下料时,直线剪切在剪切板上进行;型钢下料可采用砂轮机进行、型钢切割机、带锯机上进行;b.剪切下料时,剪刀必须锋利,剪切间隙按表1调整表1剪切间隙参照表钢板厚度460.2580.35100.45120.55140.65160.75剪切间隙0.14c.严禁重叠剪切,剪切较大钢板时,应有相应的辅助设备将钢板吊起或托起,且高度比下切口略低;d.剪切批量较大时,应尽量利用后挡料装置,并检查后挡板与剪床下刀刃之间的平行度,其平行度在1000mm测量长度上不得大于0.5mm;e.剪切时,严禁手指伸在压脚下方和上...