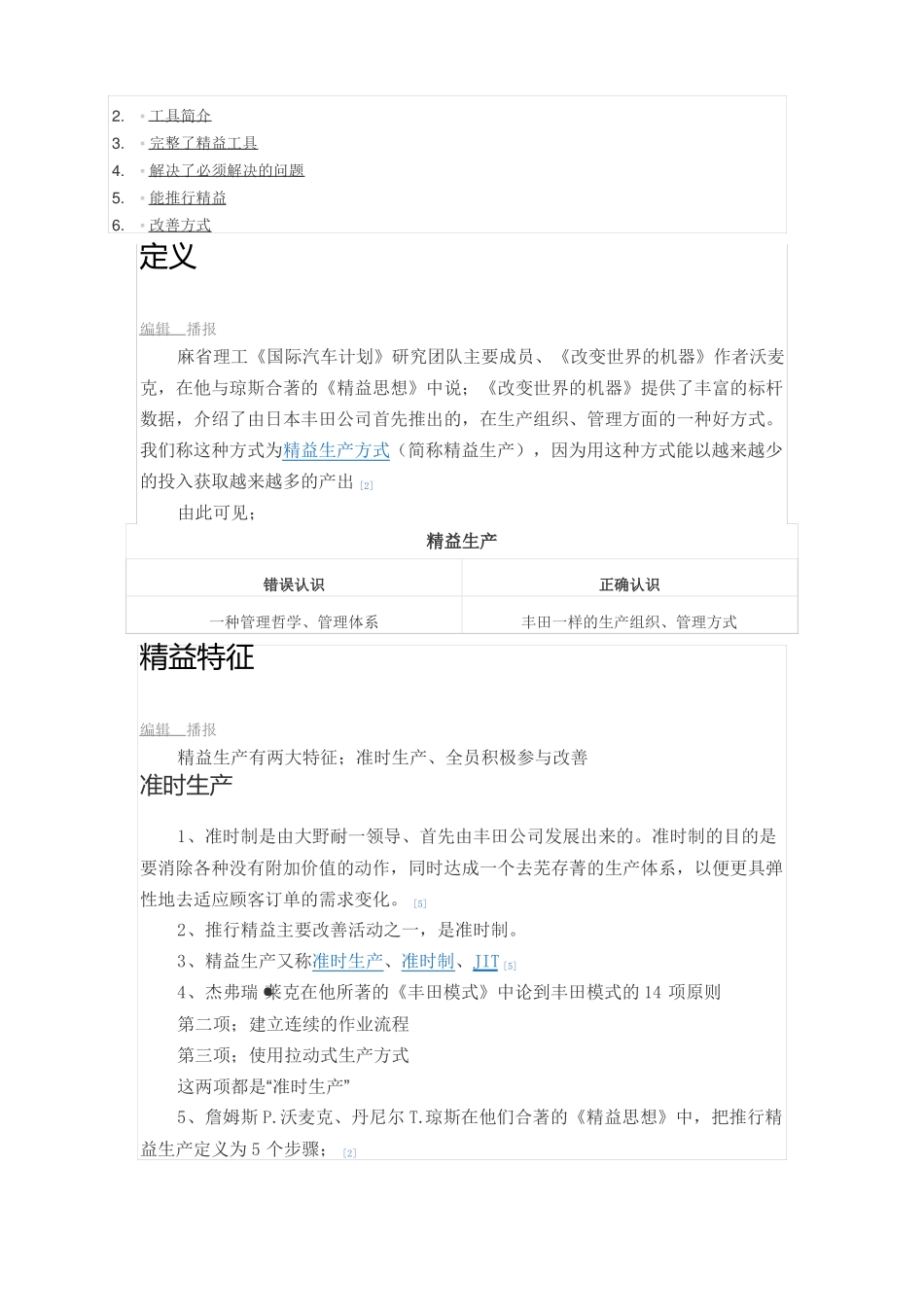

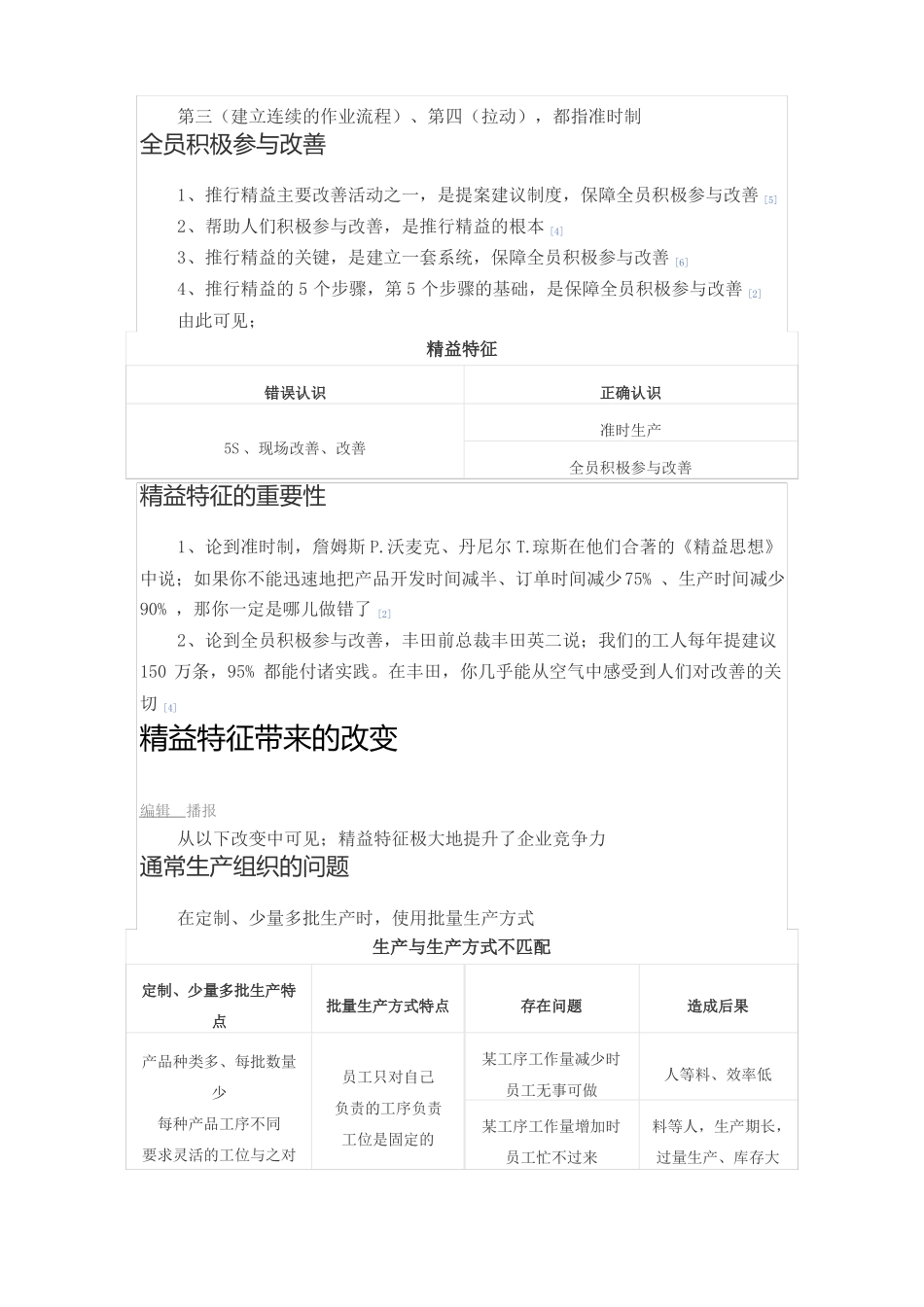

精益生产目录1.定义2.精益特征3.▪准时生产4.▪全员积极参与改善5.▪精益特征的重要性6.精益特征带来的改变7.▪通常生产组织的问题8.▪准时生产1.▪通常生产管理的问题2.▪全员积极参与改善3.▪精益特征带来的效果4.推行精益必需工具5.▪推行精益是干什么6.▪必须解决的问题7.▪必需工具8.5日本、欧美企业推行精益方式1.▪精益工具2.▪解决了必须解决的问题3.▪问题解决,条件具备,能推行精益4.中国精益的问题5.▪工具不全6.▪无法解决必须解决的问题7.▪中国精益方式8.▪对比1.适合中国企业的精益2.▪工具简介3.▪完整了精益工具4.▪解决了必须解决的问题5.▪能推行精益6.▪改善方式定义编辑播报麻省理工《国际汽车计划》研究团队主要成员、《改变世界的机器》作者沃麦克,在他与琼斯合著的《精益思想》中说;《改变世界的机器》提供了丰富的标杆数据,介绍了由日本丰田公司首先推出的,在生产组织、管理方面的一种好方式。我们称这种方式为精益生产方式(简称精益生产),因为用这种方式能以越来越少的投入获取越来越多的产出[2]由此可见;精益生产错误认识一种管理哲学、管理体系正确认识丰田一样的生产组织、管理方式精益特征编辑播报精益生产有两大特征;准时生产、全员积极参与改善准时生产1、准时制是由大野耐一领导、首先由丰田公司发展出来的。准时制的目的是要消除各种没有附加价值的动作,同时达成一个去芜存菁的生产体系,以便更具弹性地去适应顾客订单的需求变化。[5]2、推行精益主要改善活动之一,是准时制。3、精益生产又称准时生产、准时制、JIT[5]4、杰弗瑞·莱克在他所著的《丰田模式》中论到丰田模式的14项原则第二项;建立连续的作业流程第三项;使用拉动式生产方式这两项都是“准时生产”5、詹姆斯P.沃麦克、丹尼尔T.琼斯在他们合著的《精益思想》中,把推行精益生产定义为5个步骤;[2]第三(建立连续的作业流程)、第四(拉动),都指准时制全员积极参与改善1、推行精益主要改善活动之一,是提案建议制度,保障全员积极参与改善[5]2、帮助人们积极参与改善,是推行精益的根本[4]3、推行精益的关键,是建立一套系统,保障全员积极参与改善[6]4、推行精益的5个步骤,第5个步骤的基础,是保障全员积极参与改善[2]由此可见;精益特征错误认识正确认识准时生产5S、现场改善、改善全员积极参与改善精益特征的重要性1、论到准时制,詹姆斯P.沃麦克、丹尼尔T.琼斯在他们合著的《精益思想》中说;如果你不能迅速地把产品开发时间减半、订单时间减少75%、生产时间减少90%,那你一定是哪儿做错了[2]2、论到全员积极参与改善,丰田前总裁丰田英二说;我们的工人每年提建议150万条,95%都能付诸实践。在丰田,你几乎能从空气中感受到人们对改善的关切[4]精益特征带来的改变编辑播报从以下改变中可见;精益特征极大地提升了企业竞争力通常生产组织的问题在定制、少量多批生产时,使用批量生产方式生产与生产方式不匹配定制、少量多批生产特批量生产方式特点点产品种类多、每批数量员工只对自己少负责的工序负责每种产品工序不同要求灵活的工位与之对工位是固定的某工序工作量增加时员工忙不过来料等人,生产期长,过量生产、库存大某工序工作量减少时人等料、效率低员工无事可做存在问题造成后果应准时生产准时生产消除了上述问题准时生产生产组织一个团队负责一个单元(多道序工序)料等人时,其它员工帮助减少特点人等料时,该员工参与其它工人等料、料等人的现象大幅结果通常生产管理的问题只有维持工作次序的功能,没有持续改善功能通常生产管理管理系统制度、培训、管控、考核目的保质保量如;品质精益求精、交货期、浪费、整完成任务体效率等性差员工只关心考核内容,不关心其它员工改善量小、持续结果全员积极参与改善导入“保障全员积极参与改善”的系统后,解决了上述问题保障全员积极参与改善的系统系统日本精益建议系统按行为矩阵模型,改变员工的习惯,原理使员工不断提建议,从而保障全员积极参与改善效果欧美精益BSC改变管理者的行为,使管理者;1、对下级;持续引导、辅导2、对工作;持续改善从而保障全员积极参与改善员工改善量大、持续性强、大量改善自...