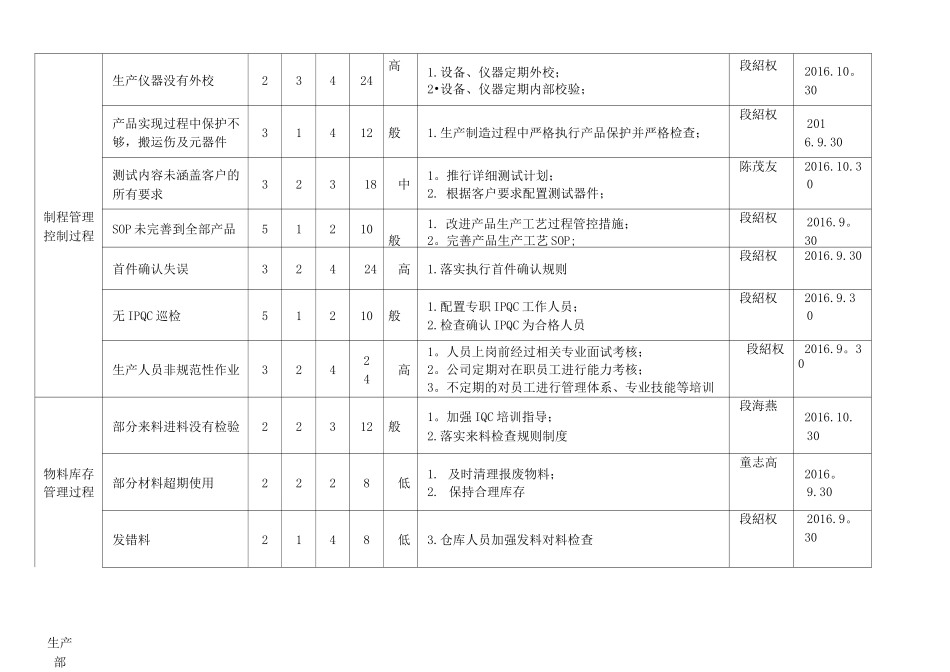

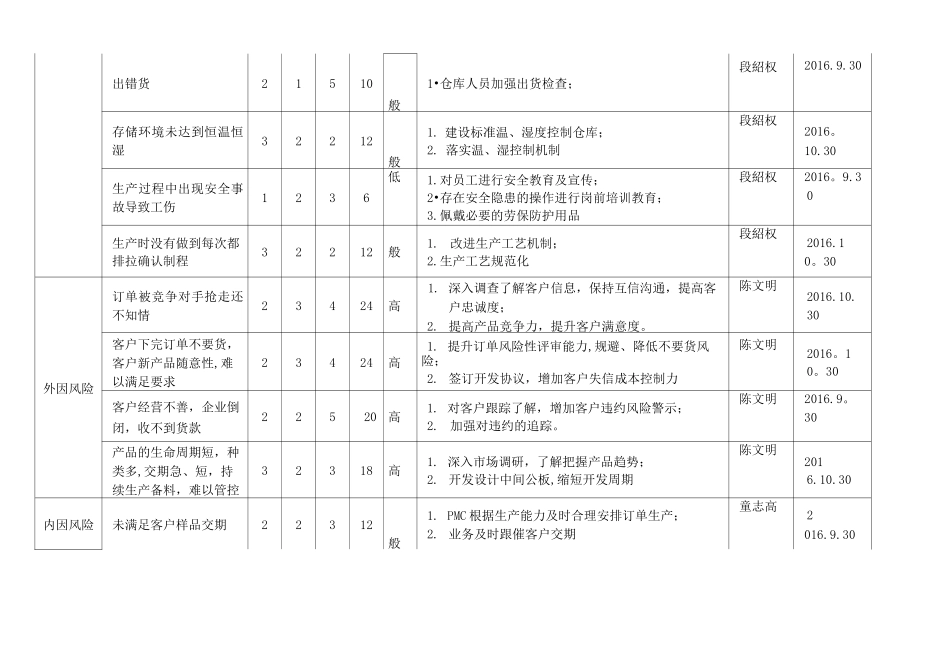

风险识别、评价表根据《风险识别与评估控制程序》要求,结合本公司的具体情况,对各个环节过程中可能存在的风险进行了识别、评价,并制定了相应的预防措施.部门类别过程区分风险发生频率检出性严重性风险评分风险级别预防措施责任人完成日期采购外因风险意外风险1133低1.加强信息沟通,规避、降低风险;2.日常检查中确认规避风险机制杨丽2016.9.30价格风险3139般1.及时了解市场价格趋势;2.通过多家供应商价格比较压价;杨丽2016.9.30采购质量风险33327高1•研发、工程对采购物料进行性能分析;2.IQC加强物料检查水平;3。米购做好供应商等级评定凌开源、陈茂友段海燕杨丽2016.9。30合同欺诈风险1133低1。采购详细了解供应商背景与信誉度杨丽2016.9.30内因风险计划风险22312般1•业务部做好市场、订单评审;陈文明2016.9。30验收风险32318中1.研发、工程加强物料性能参数检测;2.IQC加强来料检查。凌开源陈茂友段海燕2016.9.30存量风险22312般1。供方绩效能力经过评审确认,能保障生产需要;2。采购时安排制定合理的交货期,尽早下出采购订单;3。重要材料定期催缴;4。常用材料储备安全库存童志高2016。9.30制程管理控制过程生产仪器没有外校23424高1.设备、仪器定期外校;2•设备、仪器定期内部校验;段紹权2016.10。30产品实现过程中保护不够,搬运伤及元器件31412般1.生产制造过程中严格执行产品保护并严格检查;段紹权2016.9.30测试内容未涵盖客户的所有要求32318中1。推行详细测试计划;2.根据客户要求配置测试器件;陈茂友2016.10.30SOP未完善到全部产品51210般1.改进产品生产工艺过程管控措施;2。完善产品生产工艺SOP;段紹权2016.9。30首件确认失误32424高1.落实执行首件确认规则段紹权2016.9.30无IPQC巡检51210般1.配置专职IPQC工作人员;2.检查确认IPQC为合格人员段紹权2016.9.30生产人员非规范性作业32424高1。人员上岗前经过相关专业面试考核;2。公司定期对在职员工进行能力考核;3。不定期的对员工进行管理体系、专业技能等培训段紹权2016.9。30物料库存管理过程部分来料进料没有检验22312般1。加强IQC培训指导;2.落实来料检查规则制度段海燕2016.10.30部分材料超期使用2228低1.及时清理报废物料;2.保持合理库存童志高2016。9.30发错料2148低3.仓库人员加强发料对料检查段紹权2016.9。30生产部出错货21510般1•仓库人员加强出货检查;段紹权2016.9.30存储环境未达到恒温恒湿32212般1.建设标准温、湿度控制仓库;2.落实温、湿控制机制段紹权2016。10.30生产过程中出现安全事故导致工伤1236低1.对员工进行安全教育及宣传;2•存在安全隐患的操作进行岗前培训教育;3.佩戴必要的劳保防护用品段紹权2016。9.30生产时没有做到每次都排拉确认制程32212般1.改进生产工艺机制;2.生产工艺规范化段紹权2016.10。30外因风险订单被竞争对手抢走还不知情23424高1.深入调查了解客户信息,保持互信沟通,提高客户忠诚度;2.提高产品竞争力,提升客户满意度。陈文明2016.10.30客户下完订单不要货,客户新产品随意性,难以满足要求23424高1.提升订单风险性评审能力,规避、降低不要货风险;2.签订开发协议,增加客户失信成本控制力陈文明2016。10。30客户经营不善,企业倒闭,收不到货款22520高1.对客户跟踪了解,增加客户违约风险警示;2.加强对违约的追踪。陈文明2016.9。30产品的生命周期短,种类多,交期急、短,持续生产备料,难以管控32318高1.深入市场调研,了解把握产品趋势;2.开发设计中间公板,缩短开发周期陈文明2016.10.30内因风险未满足客户样品交期22312般1.PMC根据生产能力及时合理安排订单生产;2.业务及时跟催客户交期童志高2016.9.30客户试样后,没有后续需求进展,导致开发资源浪费32424高1。对开发产品进行风险评估,增加客户违约成本陈文明2016.10.30生产部业务部研发部新产品开发过程因产品品质问题导致大客户扣款32318高1.订单报价添加扣款风险成本;2•加强产品制程品质管控,提高产品质量陈文明陈茂友2016.10.30产品设计的未知缺陷33218高1.加强研发阶段的潜在失效分析;2.增强研发中期产品可靠性测试凌开源2016.9.30BOM表导出出错,软件程序BUG的输出32318...