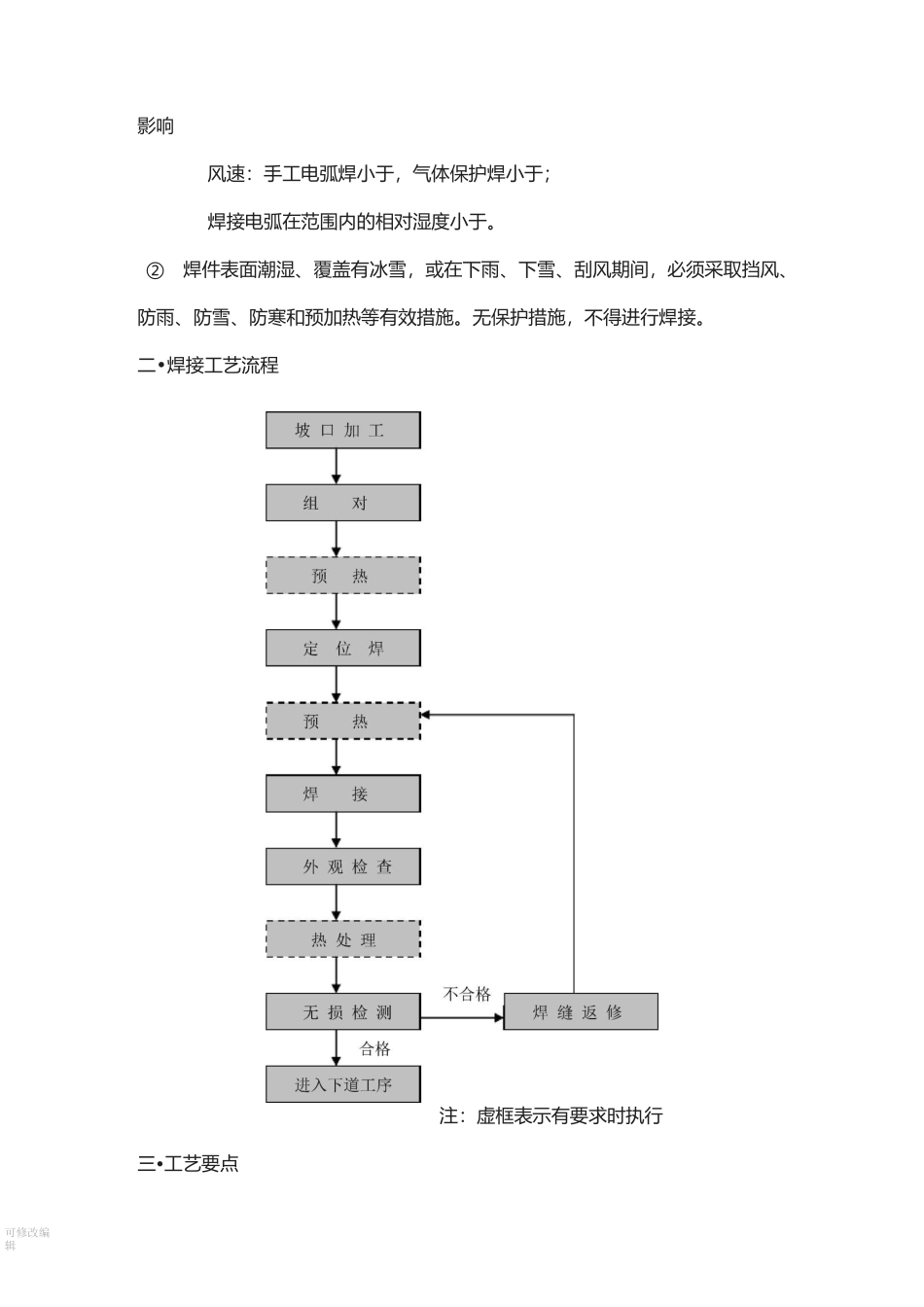

可修改编辑碳钢管道焊接工艺方案—•焊接条件材料①母材进入现场的管材、管件等应符合相应标准和设计文件规定要求,并具有材料质量证明书或材质复验报告。②焊接材料(以下简称焊材)进入现场的焊材应符合相应标准和技术文件规定要求,并具有焊材质量证明书。施工现场的焊材二级库已建立并正常运行。焊材的管理按《焊接材料管理规范》规定要求执行。主要设备及工具①设备逆变焊机或硅整流焊机,预热和热处理设备、高温烘箱、恒温箱、除湿机、温度和湿度测量仪、碳弧气刨等设备完好,性能可靠。计量仪表正常,并经检定合格且有效。②工具便携式焊条保温筒、角向磨光机、钢丝刷、凿子、榔头等焊缝清理与修磨工具配备齐全。焊接工艺评定按相应规程、标准规定的要求已完成。焊接工艺卡已焊工按《锅炉压力容器焊工考试规则》规定要求,经考核具有相应的持证项目。焊接环境①施焊环境应符合下列要求:施焊环境温度应能保证焊件焊接时所需的足够温度和焊工操作技能不受可修改编辑影响风速:手工电弧焊小于,气体保护焊小于;焊接电弧在范围内的相对湿度小于。②焊件表面潮湿、覆盖有冰雪,或在下雨、下雪、刮风期间,必须采取挡风、防雨、防雪、防寒和预加热等有效措施。无保护措施,不得进行焊接。二•焊接工艺流程注:虚框表示有要求时执行三•工艺要点可修改编辑坡口加工①管道的坡口形式和坡口尺寸应按设计文件或焊接工艺卡规定要求进行。②不等厚对接焊件坡口加工应符合《工业金属管道工程施工及验收规范》规定要求。③坡口加工宜采用机械方法,也可采用等离子切割、氧乙炔切割等热加工方法。在采用热加工方法加工坡口后,应除去坡口表面的氧化皮、熔渣及影响接头质量的表面层,并应将凹凸不平处打磨平整。④坡口加工后应进行外观检查,坡口表面不得有裂纹、分层等缺陷。若设计有要求时,进行磁粉或渗透检验。组对①焊件组对前应将坡口及其内外侧表面不小于范围内的油、漆、垢、锈、毛刺及镀锌层等清除干净。②管子或管件对接接头组对时,内壁应齐平,内壁错边量不宜超过管壁厚度的,且不大于。③不等厚对接焊件组对时,薄件端面应位于厚件端面之内。④除设计文件规定的管道冷拉伸或冷压缩的管道外,焊件不得进行强行组对。更不允许利用热膨胀法进行组对。⑤焊件组对时应垫置牢固,并应采用措施防止焊接和热处理过程中产生附加应力和变形。定位焊①定位焊的焊接材料、焊接工艺、焊工和预热温度等应与正式施焊要求相同。可修改编辑②定位焊缝的长度、厚度和间距,应能保证焊缝在正式施焊过程中不致开裂。③定位焊后立即检查,如有缺陷应立即清除,重新定位焊。④在定位焊时需与母材焊接的组对工卡具,其材质宜与母材相同或同一类别号。拆除工卡具时不应损伤母材,拆除后应将残留焊疤打磨修至与母材表面齐平。预热①焊前预热应符合设计文件或焊接工艺卡的规定。一般碳钢管道在壁厚三时,预热温度~°C,当采用钨极氩弧焊打底时,焊前预热温度可按上述规定的下限温度降低C。②对有焊前预热要求的管道在焊件组对并检验合格后,进行预热。预热方法原则上宜采用电加热,条件不具备时,方可采用火焰加热法。③预热宽度以焊缝中心为基准,每侧不应少于焊件厚度的倍,且不小于。测温方式可采用触点式温度计或测温笔。焊接①焊接工艺应严格按焊接工艺卡的规定要求执行。②焊接方法管径W或壁厚W的管道对接接头,采用钨极氩弧焊焊管径〉或壁厚>的管道对接接头,采用钨极氩弧焊打底焊,手工电弧焊覆盖焊接。角接接头、型接头以及套管接头的焊接一般采用手工电弧焊。可修改编辑③焊接材料焊接材料应与母材相匹配。一般选用和,对非重要结构件可采用。具体按焊接工艺卡的规定要求执行。④施焊顺序施焊顺序及焊接层次应按焊接工艺卡规定要求执行。打底层焊缝焊接后应经自检合格,方可焊接次层。厚壁大径管的焊接应采用多层多道焊。除工艺或检验要求需分次焊接外,每条焊缝宜一次连续焊完。当因故中断焊接时,应采取防止裂纹产生的措施(如后热、缓冷、保温等)再焊时,应仔细检查确认无裂纹后,方可按原工艺要求继续施焊。对需做检验的隐蔽焊缝,应经检验合格后,方可进行其它工序。⑤焊接工艺参数施焊...