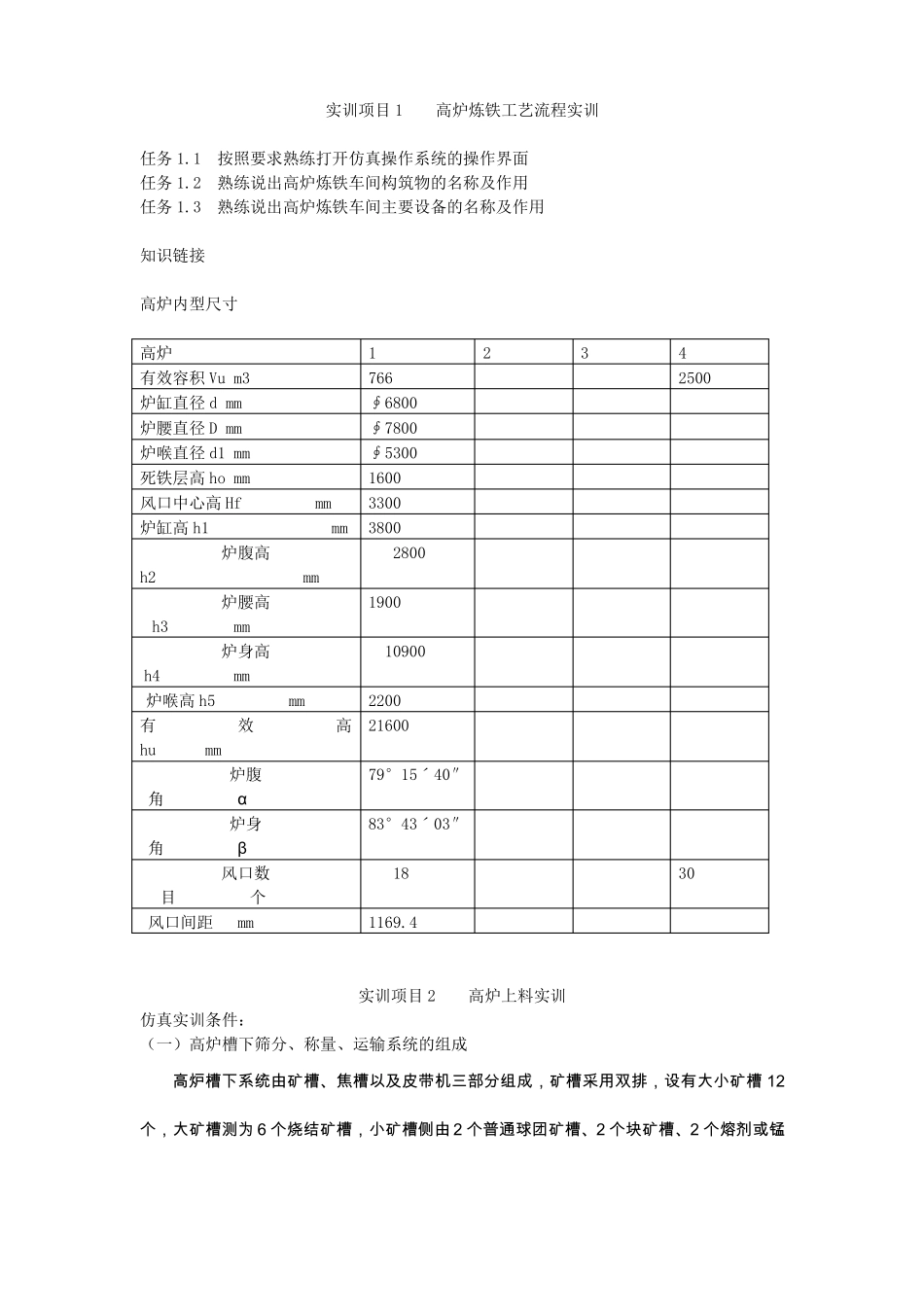

高炉炼铁仿真操作系统实训指导书绪论高炉炼铁仿真操作系统功能实训项目实训目标实训项目1高炉炼铁工艺流程实训任务1.1按照要求熟练打开仿真操作系统的操作界面任务1.2熟练说出高炉炼铁车间构筑物的名称及作用任务1.3熟练说出高炉炼铁车间主要设备的名称及作用知识链接高炉内型尺寸高炉有效容积Vum3炉缸直径dmm炉腰直径Dmm炉喉直径d1mm死铁层高homm风口中心高Hfmm1766∮6800∮7800∮530016003300234250030炉缸高h1mm3800炉腹高2800h2mm炉腰高h3mm1900炉身高10900h4mm炉喉高h5mm2200有效humm高21600炉腹角α炉身角β风口数目个79°15ˊ40″83°43ˊ03″18风口间距mm1169.4实训项目2高炉上料实训仿真实训条件:(一)高炉槽下筛分、称量、运输系统的组成高炉槽下系统由矿槽、焦槽以及皮带机三部分组成,矿槽采用双排,设有大小矿槽12个,大矿槽测为6个烧结矿槽,小矿槽侧由2个普通球团矿槽、2个块矿槽、2个熔剂或锰矿槽构成设有5个焦槽,各矿槽下均设给料机、振动筛、称量漏斗等设备。配置一个矿石中间称量漏斗与一个焦炭中间称量漏斗,矿焦通过中间称量漏斗、经皮带上炉顶。同时拥有小块焦回收系统,1A-6A按烧结矿考虑,1B-6B按球团矿、锰矿熔剂、生矿考虑。4.1.1各高炉矿槽、焦槽配备(见表4—1)表4—1各高炉矿槽配备情况项目炉别矿槽数(个)焦槽数(个)烧结矿槽球团矿槽块矿槽焦丁槽1、2号高炉6×m32×m32×m31×m34×m3储存时间(h):焦炭:8h;烧结矿:12h;球团矿:12h;碎焦:8h;碎矿:8h。4.1.2槽下筛分、秤量设备(见表4—2,表4—3)表4—2筛分设备表4—3秤量类别规格焦炭筛烧结矿筛类别名称矿焦型式BTS-150-330BTS-150-330称量物烧结矿球团矿块矿焦炭能力(t/h)200250筛面尺寸(mm)1500330015003300筛分效率秤容积(m3)6.96.9装料制度OC或COL(大粒度矿)、OS(小粒度矿)(二)主要控制功能矿焦槽所有入炉原料采用分散筛分、分散称量+集中称量流程。按预先设定的排料程序,将筛分合格后的入炉原料依次给入中间漏斗称量后,再依次排放到相应的胶带机。槽下设有排料程序控制,根据物料组成与上料要求任意选择,一般情况下焦炭可以选择3-4个称量漏斗同时工作,烧结矿可以每次选择3-4个称量漏斗,杂矿可以选择3-4个称量漏斗进行不同形式的组合供料。知识链接:原燃料供给与控制1)分配原则:炉况处于非正常状况的高炉,在恢复阶段供给理化性能好的原、燃料。2)原燃料使用技术要求(1)矿槽使用由高炉提出,主管副作业长(或生产技术室主任)批准。(2)矿槽漏嘴必须轮流使用,漏嘴堵塞或故障不能漏料时必须及时处理。(3)高炉工长按用料规定配料,计算后写料单。(4)上料PLC的控制程序,必须确保按料单准确漏料,秤量误差规定如下:矿石<0.5%,焦炭0.3%~0.5%;与此同时,必须保证重量补偿功能工作正常。(5)临时调剂变料,在5批之内可不用变料通知单,超过时则必须发变料通知单并输入微机内,停止时及时消除。(6)秤量校对:每班核对一次焦炭秤、矿石秤的零点。3)合理炉料结构高炉冶炼用的原料主要有:烧结矿、球团矿和块矿,使用时必须合理搭配,最佳方案是:高碱度烧结矿(R=1.75~1.85),配低碱度球团或块矿(硅石可用以临时调碱度)特殊情况也可以按下列要求配料:以块矿为主搭配高碱度烧结矿时,可用石灰石调碱度。灰石必须装在每批料的中间或一车料的上边,把灰石分布到高炉中心。准确、及时,为高炉上好每一批精料,全心全意为高炉服务。二.目标1、入炉粉末率≤4%2、影响高炉上料为03、原燃料数据准确率为100%4、设备点巡检,润滑率为100%5、安全事故为06、设备事故为0环形布料;工作特点是倾角固定的旋转运动。(2)定点布料;工作特点是方位角固定的布料。(3)螺旋布料;工作特点是倾角变化的旋转布料,倾角变化分为倾角渐变的螺旋形布料和倾角跳变的同心圆布料(4)扇形布料,工作特点是方位角在规定的范围反复变化。4原、燃料4.1供料系统的主要设备4.1.1各高炉矿槽、焦槽配备(见表4—1)表4—1各高炉矿槽配备情况项目炉别矿槽数(个)焦槽数(个)烧结矿槽球团矿槽块矿槽焦丁槽1、2号高炉6×m32×m32×m31×m34×m3储存时间(h):焦炭:8h;烧结矿:12h;球团矿:12...