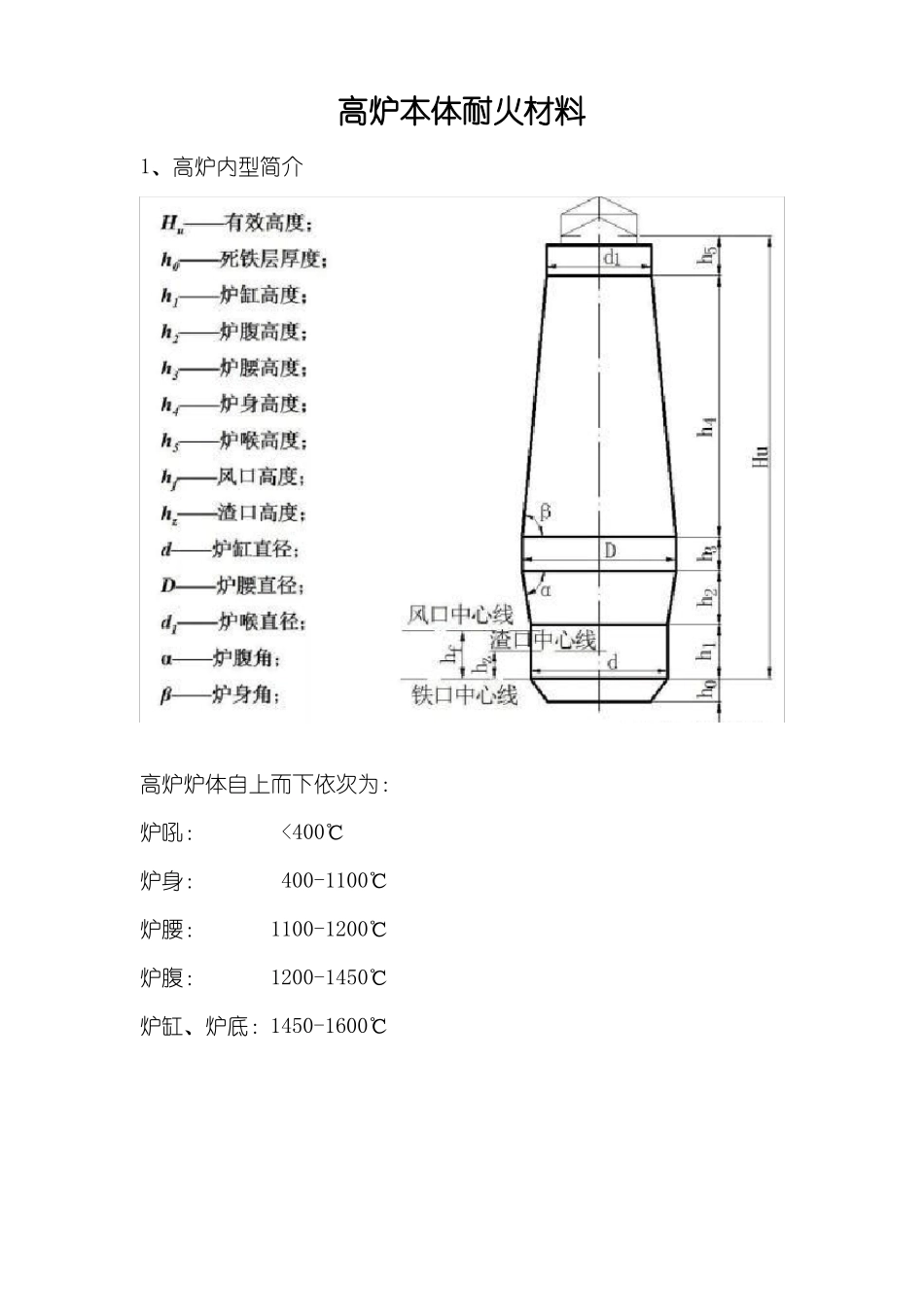

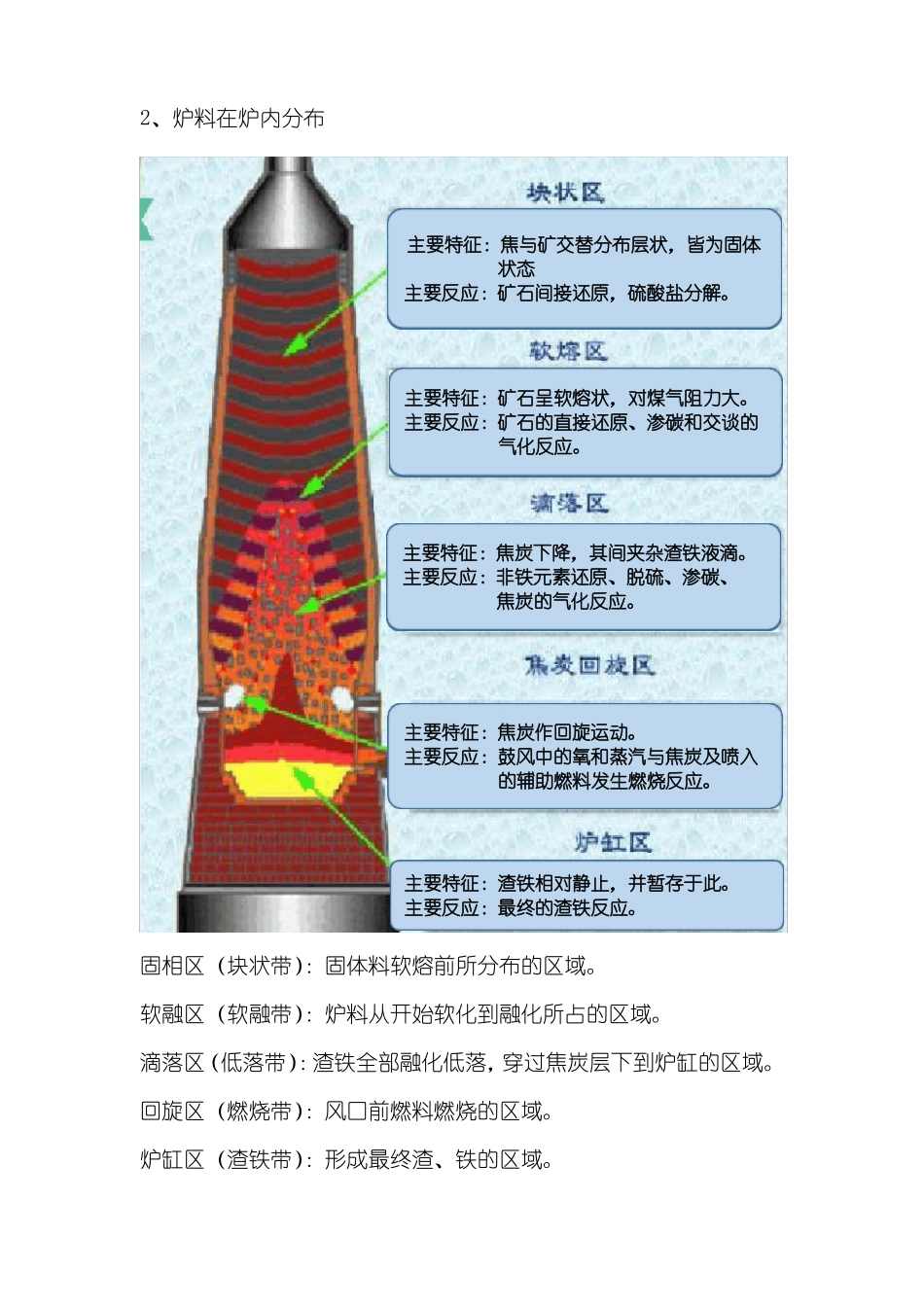

高炉本体耐火材料1、高炉内型简介高炉炉体自上而下依次为:炉吼:<400℃炉身:400-1100℃炉腰:1100-1200℃炉腹:1200-1450℃炉缸、炉底:1450-1600℃2、炉料在炉内分布主要特征:焦与矿交替分布层状,皆为固体状态主要反应:矿石间接还原,硫酸盐分解。主要特征:矿石呈软熔状,对煤气阻力大。主要反应:矿石的直接还原、渗碳和交谈的气化反应。主要特征:焦炭下降,其间夹杂渣铁液滴。主要反应:非铁元素还原、脱硫、渗碳、焦炭的气化反应。主要特征:焦炭作回旋运动。主要反应:鼓风中的氧和蒸汽与焦炭及喷入的辅助燃料发生燃烧反应。主要特征:渣铁相对静止,并暂存于此。主要反应:最终的渣铁反应。固相区(块状带):固体料软熔前所分布的区域。软融区(软融带):炉料从开始软化到融化所占的区域。滴落区(低落带):渣铁全部融化低落,穿过焦炭层下到炉缸的区域。回旋区(燃烧带):风口前燃料燃烧的区域。炉缸区(渣铁带):形成最终渣、铁的区域。3、高炉炉衬用耐火材料的使用条件:高炉用耐火材料,必须对炉内的反应保持物理和化学上的稳定,应达到以下要求:(1)在高温下不软化、不熔化、不挥发;(2)应具有能在高温、高压条件下保持炉体结构完整的强度;(3)耐热冲击,耐磨损;(4)具有对铁水、炉渣和炉内煤气等的化学稳定性;(5)具有适当的导热率,同时又不影响冷却效果。砌筑的炉衬材料应该具有较低的气孔率,较高的机械强度,能够抵抗炉料和上升气流的磨损,同时还应具有良好的抗碱金属侵蚀性,并且要求材料中的氧化铁含量要低,避免与上升的CO发生氧化还原反应。4、炉身上部和中部用耐火材料侵蚀原因及对耐材的基本性能要求侵蚀原因1、炉料下降过程的磨损2、上升煤气流的冲刷磨损3、碱金属侵蚀破坏4、CO的破坏作用对耐火材料的基本性能要求1、耐压强度高2、抗碱金属侵蚀性好3、气孔率低4、氧化铁含量低选用耐火材料:粘土砖、硅线石砖、致密粘土砖、高铝砖等。5、炉身下部、炉腰用耐火材料从炉身下部到炉腰的砖衬,既受下降炉料和上升高温高压煤气的磨损以及温度变化引起的热冲击,又受高FeO高碱度初渣的化学侵蚀,更为严重的是碱金属和锌蒸汽造成的碳素沉积和化学反应,使耐火砖组织脆化,失去强度。侵蚀原因及对耐材的基本性能要求侵蚀原因1、初成渣的化学侵蚀2、下降炉料的磨损3、金属铁的侵蚀破坏4、煤气流冲刷磨损5、热震引起的剥落对耐火材料的基本性能要求1、抗渣侵蚀性好2、抗碱金属侵蚀性好3、高温强度高4、导热性好5、气孔率低6、热震稳定性好使用材料:碳化硅砖、铝碳砖等6、炉腹用耐火材料侵蚀原因及对耐材的基本性能要求侵蚀原因1、高温煤气流的冲刷磨损2、热态渣铁的冲刷侵蚀3、高温破坏作用对耐火材料的基本性能要求1、高温耐磨性好2、抗渣铁侵蚀性好3、导热性好炉腹处砌砖在冷却壁的冷却作用下,可以形成渣皮,起保护作用。选用耐火材料:铝碳砖、半石墨碳-碳化硅砖、热压小块碳砖、Si3N4结合SiC砖等。7、炉缸、炉底用耐火材料侵蚀原因及对耐材的基本性能要求侵蚀原因1、铁水溶蚀及渗透2、铁水环流冲刷侵蚀3、碱金属侵蚀4、热应力的破坏作用对耐火材料的基本性能要求1、抗铁水溶蚀、抗渗透性好2、导热性好3、抗碱金属侵蚀性好4、气孔率低、微孔性炉缸侧壁砌体出铁口以上受到铁渣的侵蚀作用,出铁口以下为“死铁层”,长期受铁水浸泡,在炉缸侧壁与炉底的交界处受到铁水环流的冲刷作用。因此要求砌体具有良好的抗铁渣、铁水侵蚀能力和抗机械冲刷能力。目前国内大、中型高炉炉缸、炉底大多采用碳砖和碳砖-陶瓷杯负荷炉缸两种。陶瓷杯是指在炉底碳砖的基础上铺砌一层莫来石砖后再铺一层粘土砖,或铺砌两层莫来石砖,炉缸内砌筑刚玉质大型预制块(全杯);或只在炉缸交接处拐角砌一段粘土砖(小杯)。陶瓷杯对炉缸的作用:(1)减少了铁水渗入;因为1150℃的等温线非常接近工作热面,因而材料性能受渗入铁水的影响较小;(2)因为陶瓷材料里的等温线分布非常紧密,因而由于热面的各种磨损(机械磨蚀、化学侵蚀、碱侵蚀等)所导致的1150℃等温线的位移距离收到了制约。8、高炉本体耐材配置炉顶封盖炉喉钢砖炉身上部炉身中部炉身下部炉腰炉腹风口...