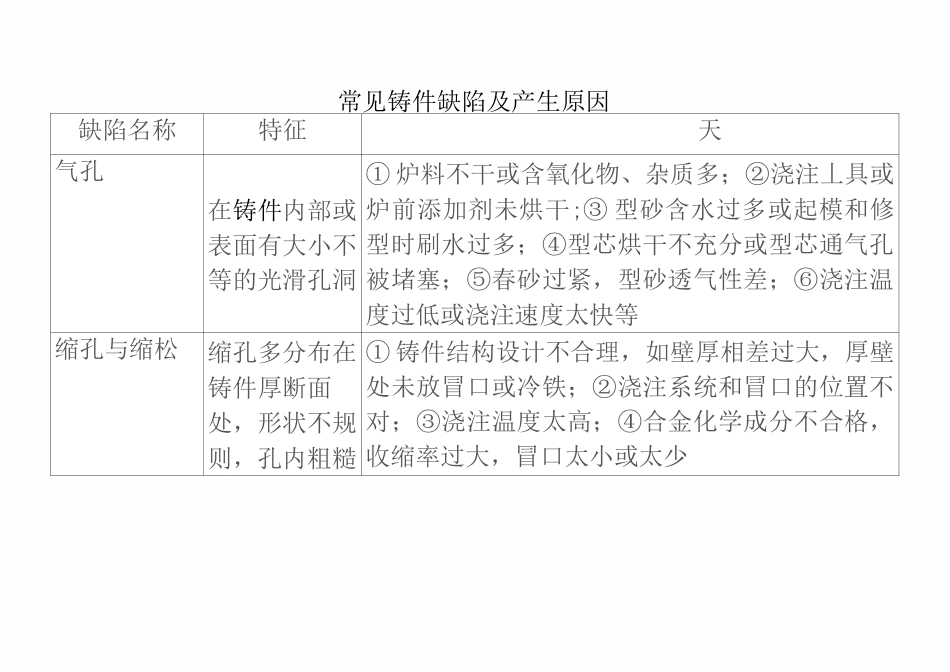

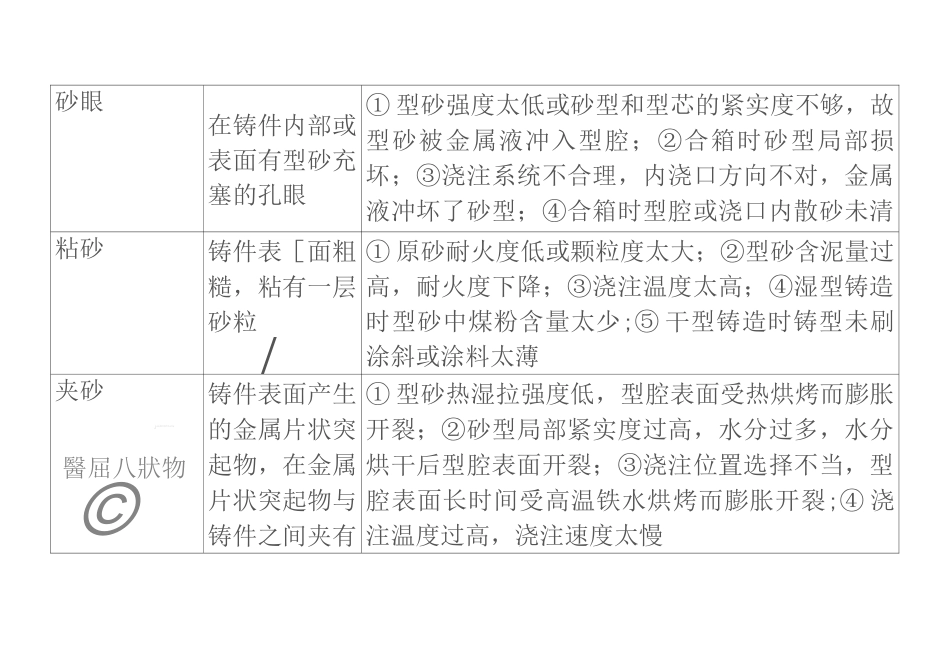

铸造铸件常见缺陷分析铸造工艺过程复杂,影响铸件质量的因素很多,常见的铸件缺陷名称、特征和产生的原因,见表。常见铸件缺陷及产生原因缺陷名称特征天气孔在铸件内部或表面有大小不等的光滑孔洞①炉料不干或含氧化物、杂质多;②浇注丄具或炉前添加剂未烘干;③型砂含水过多或起模和修型时刷水过多;④型芯烘干不充分或型芯通气孔被堵塞;⑤春砂过紧,型砂透气性差;⑥浇注温度过低或浇注速度太快等缩孔与缩松缩孔多分布在铸件厚断面处,形状不规则,孔内粗糙①铸件结构设计不合理,如壁厚相差过大,厚壁处未放冒口或冷铁;②浇注系统和冒口的位置不对;③浇注温度太高;④合金化学成分不合格,收缩率过大,冒口太小或太少砂眼在铸件内部或表面有型砂充塞的孔眼①型砂强度太低或砂型和型芯的紧实度不够,故型砂被金属液冲入型腔;②合箱时砂型局部损坏;③浇注系统不合理,内浇口方向不对,金属液冲坏了砂型;④合箱时型腔或浇口内散砂未清理干净粘砂铸件表[面粗糙,粘有一层砂粒「①原砂耐火度低或颗粒度太大;②型砂含泥量过高,耐火度下降;③浇注温度太高;④湿型铸造时型砂中煤粉含量太少;⑤干型铸造时铸型未刷涂斜或涂料太薄夹砂J**""""1"*"*醫屈八狀物©铸件表面产生的金属片状突起物,在金属片状突起物与铸件之间夹有①型砂热湿拉强度低,型腔表面受热烘烤而膨胀开裂;②砂型局部紧实度过高,水分过多,水分烘干后型腔表面开裂;③浇注位置选择不当,型腔表面长时间受高温铁水烘烤而膨胀开裂;④浇注温度过高,浇注速度太慢一层型砂—错型1铸件沿分型面有相对位置错移①模样的上半模和下半模未对准;②合箱时,上下砂箱错位;③上下砂箱未夹紧或上箱未加足够压铁,浇注时产生错箱冷隔铸件上有未元全融合的缝隙或洼坑,其交接处是圆滑的①浇注温度太低,合金流动性差;②浇注速度太慢或浇注中有断流;③浇注系统位置开设不当或内浇道横截面积太小;④铸件壁太薄;⑤直浇道(含浇口杯)高度不够;⑥浇注时金属量不够,型腔未充满浇不足铸件未被浇满裂纹铸件开裂,开裂处金属表面①铸件结构设计不合理,壁厚相差太大,冷却不均匀;②砂型和型芯的退让性差,或春砂过紧;③落均匀铸件质量与气孔的关系1)合理选定铸造合金和铸件结构。2)合理制定铸件技术要求(允许缺陷,具有规定)。3)模型质量检验(模型合格铸件合格)4)铸件质量检验(宏观,仪器)5铸件热处理:消除应力,降低硬度,提高切削性,保证机械性能,退火,正火等。1破坏金属连续性2较少承载有效面积3气孔附近易引起应力集中,机械性能4弥散孔,气密性侵入气孔,砂型材料表面聚集的气体侵入金属液体中而形成气体来源,造型材料中水分,粘结剂,各种附加物等.气孔的特征:多位于表面附近,尺寸较大,呈椭圆形或梨形孔的内表面被氧化。气孔形成过程:浇注---水汽(一部分由分型面,通气孔排出,另一部分在表面聚集呈高压中心点)气压升高,溶入金属---一部分从金属液中逸出浇口,其余在铸件内部,形成气孔。预防气孔的发生:降低型砂(型芯砂)的发起量,增加铸型排气能力。析出气孔:溶于金属液中的气体在冷凝过程中,因气体溶解度下降而析出,使铸件形成气孔,原因:金属熔化和浇注中与气体接触(H202NOCO等)特征:分布广,气孔尺寸甚小,影响气密性。反应气孔:金属液与铸型材料,型芯撑,冷铁或溶渣之间,因化学反应生成的气体而形成的气孔。如:冷铁有锈Fe3O4+CFe+CO冷铁附近生成气孔防止:冷铁型芯撑表面不得有锈蚀,油污,要干燥。常见铸件缺陷及其预防措施序-缺陷名称缺陷特征预防措施1气孔在铸件内部、表面或近于表面处,有大小不等的光滑孔眼,形状有圆的、长的及不规则的,有单个的,也有聚集成片的。颜色有白色的或带一层暗色,有时覆有一层氧化皮。降低熔炼时流言蜚语金属的吸气量。减少砂型在浇注过程中的发气量,改进铸件结构,提咼砂型和型芯的透气性,使型内气体能顺利排出。2缩孔在铸件厚断面内部、两交界面的内部及厚断面和薄断面交接处的内部或表面,壁厚小且均匀的铸件要采用同时凝固,壁厚大且不均匀的铸件采用形状不规则,孔内粗由薄向厚的顺序:糙不平,晶粒粗大。凝固,合理放置冒口的冷铁。...