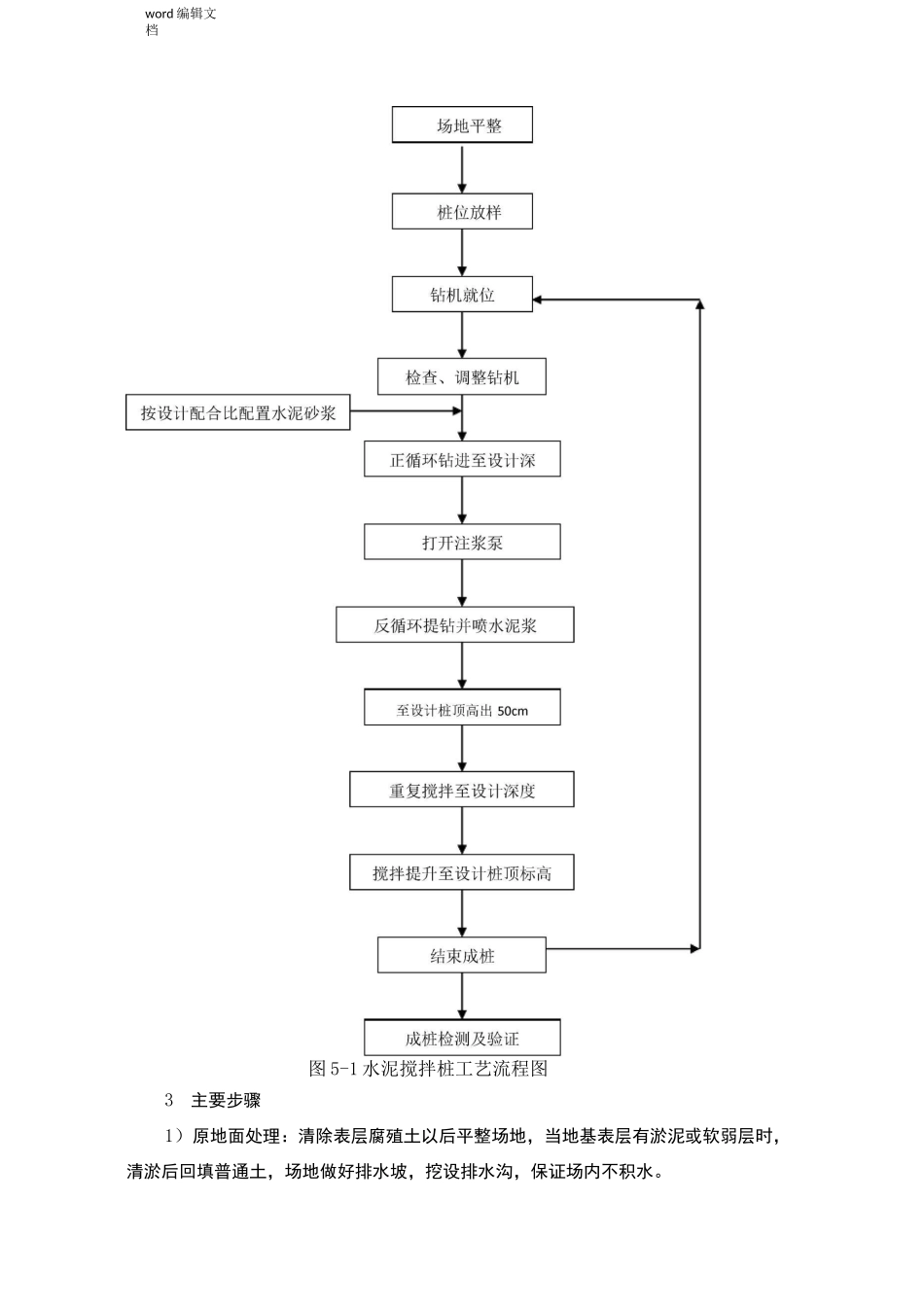

word编辑文档水泥搅拌桩施工技术交底一施工准备1)水泥搅拌桩施工前应准备下列施工技术资料:室内配合比试验报告,测量资料等。2)固化剂、外掺剂的选用应符合设计要求,并有产品质量合格证,严禁使用受潮、结块和变质的固化剂、外掺剂。3)场地平整、清除障碍。如场地低洼,应回填粘性土;施工场地不能满足机械行走要求时,应铺设砂土或碎石垫层。若地表过软,则应采取防止机械失稳措施。4)施工机具准备,进行机械组装和试运转。5)浆体喷射搅拌机械应配置浆量自动记录仪。二施工工艺1工艺原理水泥搅拌桩是采用水泥浆作为固化剂,增加地基土中的粗颗粒含量,降低地基土的塑性指数,改良土的物理力学性质指标,明显提高桩体无侧限抗压强度。该工艺攻克了常规水泥搅拌桩在塑性指数高的粘性土层中成桩强度低的难题,同时在淤泥质土、淤泥层中成桩强度明显提高。2工艺流程下钻过程基本完成所需浆材(水泥浆)的喷射,为两喷四搅的工艺施工。两喷四搅法施工程序为:场地平整f成桩试验f钻机定位、调平f正循环钻至设计加固深度f反循环提钻喷浆提升直至预订的停灰面f重复搅拌至设计加固深度f提钻喷浆至地表f关闭机械、清洗、移位f成桩检测及验证。具体工艺流程见图5-1。word编辑文档图5-1水泥搅拌桩工艺流程图3主要步骤1)原地面处理:清除表层腐殖土以后平整场地,当地基表层有淤泥或软弱层时,清淤后回填普通土,场地做好排水坡,挖设排水沟,保证场内不积水。word编辑文档2)测量放样:按照设计的搅拌桩平面布孔图放样并编号,在桩位处地面钉设不易更改的标记(现场一般采用白石灰打点或竹签),方便在施工中迅速确定桩位。3)机具定位:将钻机安置在设计的孔位上。使钻杆头对准孔位的中心,桩位对中偏差不超过±50mm;钻机就位后对钻机进行水平校正,使其钻杆轴线垂直对准钻孔中心位置,施工时钻杆的倾斜度不大于1%。4)钻孔:钻孔预搅至设计标高且进入持力层深度满足设计要求。5)喷浆作业:水泥搅拌桩施工采用两喷四搅工艺。第一次下钻时为避免堵管带浆下钻,严禁带水下钻。第一次下钻和提钻时一律采用低档操作,复搅时提高一个档位。施工中值班技术人员跟班作业,时刻检查浆液初凝时间、注浆压力、旋转提升速度等参数是否符合设计要求,并且随时做好记录。6)机具移位:上一根桩施工完毕,清除叶片及钻杆上泥浆,钻机移位,进行下一根桩施工。三施工过程监控要点1)桩位严格按设计图进行测放,桩位的水平偏差W50mm,施工过程中随时测量桩的垂直偏差,其垂直度偏差小于1%。2)现场施工员及质量检验员要严格按设计要求进行桩的施工和检验桩的施工质量。3)严格控制水灰比。喷浆过程中浆液应连续搅动,防止水泥沉淀,喷浆压力应控制在允许范围内。4)施工中应认真做好施工记录,记录要准确可靠。5)严格控制搅拌机钻进和提升速度、供浆与停浆时间,确保成桩质量。6)控制下钻深度、喷浆高程及停浆面,随时观察设备运行及地层变化情况钻头下沉至设计深度后,桩端必须原位喷浆搅拌一定时间。7)成桩过程中,以二次喷浆四次搅拌为宜,复搅时应避免浆液上冒。8)成桩过程中,当因故障停浆,继续施工时必须重叠接桩,接桩长度不得小于0.5m,若停机超过3h,应在原桩位旁边补桩处理。9)当钻进搅拌遇阻力较大,钻进太慢,应增加搅拌机自重,然后启动加压装置加压,或边输入浆液边搅拌钻进。10)配置好的浆液不得离析,供浆应连续,固化剂或外掺剂的用量,泵送浆液时间必须有专人记录。11)钻头下沉到设计深度时,应原位旋转30s以上,待水泥浆送至孔底,再旋转喷word编辑文档浆上提,以保证桩端质量。12)随时检查施工记录,评定成桩质量,如有不合格桩或异常情况,应及时采取补桩或其它处理措施。13)浆体喷射搅拌桩桩顶标高应符合设计要求。14)水泥搅拌桩施工要求送浆压力均衡,常规工艺施工的水泥搅拌桩还应进行复搅,以保证桩身的均匀性。15)浆体喷射搅拌桩体无侧限抗压强度,桩长及桩身均匀性应符合设计要求。16)浆体喷射搅拌桩处理后的地基承载力应符合设计要求。17)根据地质条件的变化情况及时调整施工工艺参数,以确保桩的施工质量。调整参数前应及时向业主、监理、设计部门报告,并经同...