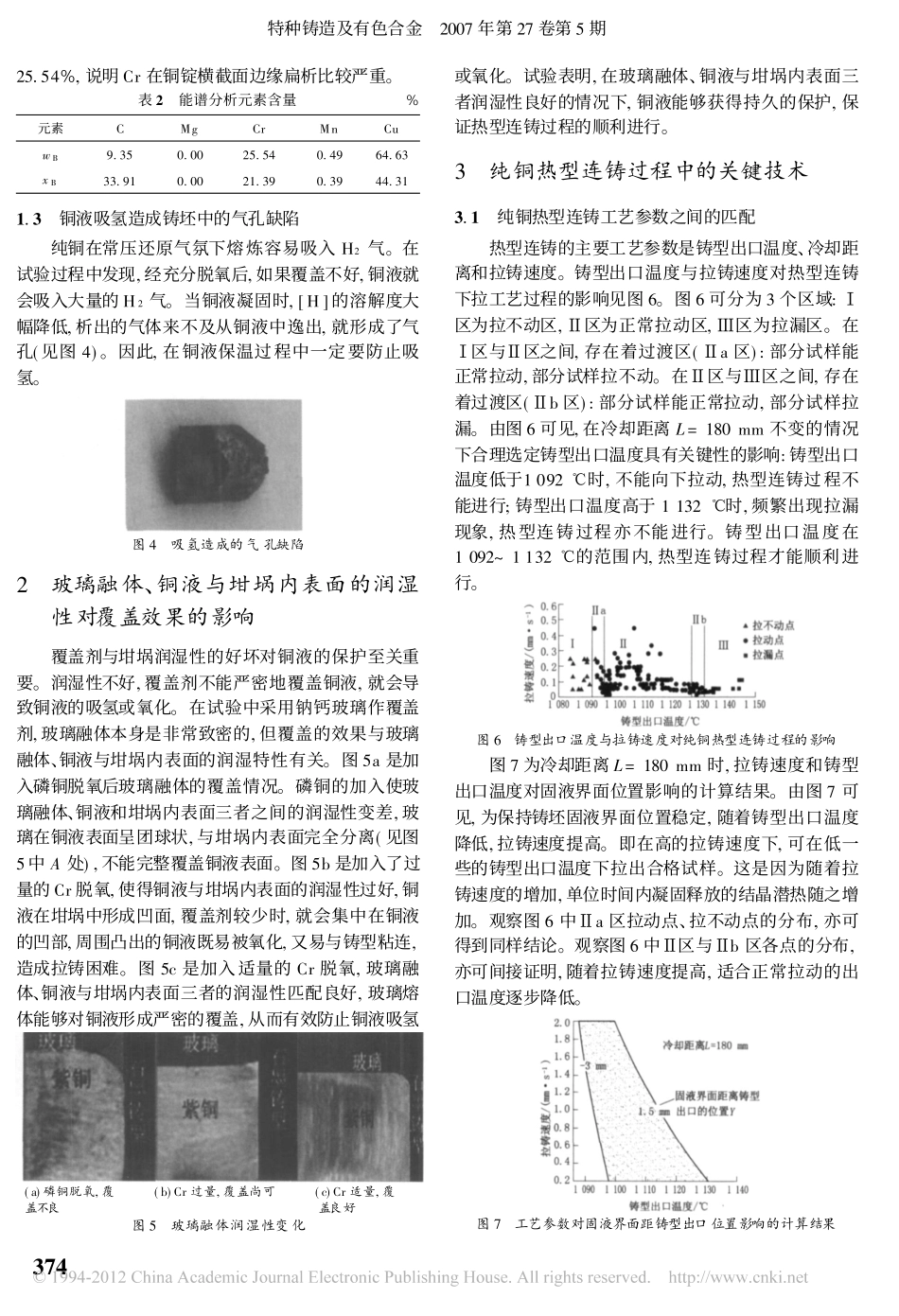

纯铜热型连铸的工艺问题与缺陷赵干1倪锋1魏世忠2龙锐2李兴霞3(1.河南科技大学材料科学与工程学院;2.河南省耐磨材料工程技术研究中心;3.河南机电高等专科学校材料系)摘要在自行设计、制造的垂直下拉式热型连铸设备上进行了纯铜的热型连铸试验。结果表明,在纯铜热型连铸过程中,由于铜液氧化或吸气,可能形成缩松和气孔等缺陷;脱氧剂加入不当会出现铸型粘坯现象;工艺参数匹配不当会产生拉漏、冻结等事故。采用钠钙玻璃作覆盖剂时,玻璃融体、铜液与坩埚内表面的润湿性对覆盖效果有显著影响,采用适量的Cr作脱氧剂,能获得完整的覆盖膜。当冷却距离为180mm、铸型出口温度为1092~1132e、拉铸速度为01017~01470mm/s时,加入016%的Cr作脱氧剂,玻璃为覆盖剂,铸型出口用N2气或水煤气保护,能够拉铸出质地优良的单晶铜棒材。关键词热型连铸;单晶铜;工艺参数;缩松中图分类号TG24917文献标志码A文章编号1001-2249(2007)05-0373-03收稿日期:2007-01-26基金项目:河南省科技攻关项目(991110325);河南省高校青年骨干教师资助计划项目(2002-112)第一作者简介:赵干,男,1975年出生,硕士研究生,河南科技大学材料科学与工程学院,耐磨材料工程技术研究中心,河南洛阳(471003),电话:13663790483,E-mial:zg.tim@163.com热型连铸是一项把先进的定向凝固技术与高效的连铸技术相结合的金属近净成型技术[1]。单晶铜由于没有横向晶界,在传输音频、视频信号时的清晰度和保真度显著提高,传输质量明显改善。单晶铜杆的各项性能均高于非定向凝固组织的铜杆,并超过相应的国家标准和国际标准,已经成为无氧铜的升级换代产品,具有广阔的应用前景。目前,报道有关热型连铸的文献多是关于热型连铸工艺参数的影响和对热型连铸的数值模拟研究[2~7],而对热型连铸过程中的工艺问题和缺陷的报道很少。本课题研究了纯铜热型连铸中出现的问题及解决方法。1纯铜热型连铸过程中的工艺事故与缺陷采用工业纯铜T1,其成分见表1,用高纯石墨坩埚熔炼。对纯铜进行热型连铸的过程中,如果工艺参数匹配不好,可能会出现拉漏、粘坯、冻结等工艺事故,造成缩松、气孔等缺陷。表1工业纯铜T1的成分%wBCuBiPbO杂质总和\99.95[0.002[0.005[0.02[0.051.1铜液氧化造成的铸坯缩松和拉漏在纯铜热型连铸过程中,脱氧不好,铜液中含有大量的Cu2O,就容易造成铸坯缩松和拉漏。这主要是因为Cu2O在铜液中与Cu形成Cu-Cu2O共晶组织,熔点为1065e,比纯铜的熔点低。在热型连铸过程中,纯铜在低于108415e时已经开始凝固,但分散在铜液中的Cu-Cu2O共晶组织尚未凝固。已经形成的铜枝晶阻止了金属液对Cu-Cu2O共晶组织凝固收缩所进行的补充,产生空隙,形成铸坯缩松缺陷。当形成的铜枝晶不能阻止枝晶间金属液的流动时,就容易造成拉漏。热型连铸的凝固结晶过程与传统连续铸造的凝固结晶过程相反,是从中间开始凝固结晶的,铸坯的缩松缺陷出现在表层(见图1)。1.2氧化气氛中Cr偏析造成的铸型粘坯在试验中发现,脱氧剂Cr的加入量超过1%时,会造成铸型粘坯;随着Cr加入量的增加,铸型粘坯更加严重。这主要是因为,在低于1420e时,Cr优先与[O]反应生成Cr的氧化物浮于铜液表面,剩余的Cr则随着铜液的凝固逐渐在固液界面前沿析出。Cr与石墨铸型中的C反应生成CrC,富集在铸型的内表面,造成铸锭与石墨铸型粘连(图2)。图3和表2是铜锭横截面边图1形成严重疏松缺陷的铸锭图2Cr偏析使铸坯表面粘附石墨(a)铜锭试样上的测定部位(b)图3a/+0处的能谱分析图3加Cr的铜锭边缘能谱分析缘能谱分析结果,探测点的位置在图片中以白色/十0标出。由结果可以看出,在铜锭横截面边缘Cr含量达到373连续铸造特种铸造及有色合金2007年第27卷第5期25.54%,说明Cr在铜锭横截面边缘扁析比较严重。表2能谱分析元素含量%元素CMgCrMnCuwB9.350.0025.540.4964.63xB33.910.0021.390.3944.311.3铜液吸氢造成铸坯中的气孔缺陷纯铜在常压还原气氛下熔炼容易吸入H2气。在试验过程中发现,经充分脱氧后,如果覆盖不好,铜液就会吸入大量的H2气。当铜液凝固时,[H]的溶解度大幅降低,析出的气体来不及从铜液中逸出,就形成了气孔(见图4)。因此,在铜液保温过程中一定要防止吸氢。图4吸氢造成的气孔缺陷(a)磷铜脱氧,覆(b)Cr过量,覆盖尚可(c)Cr适量,覆盖不良盖良...