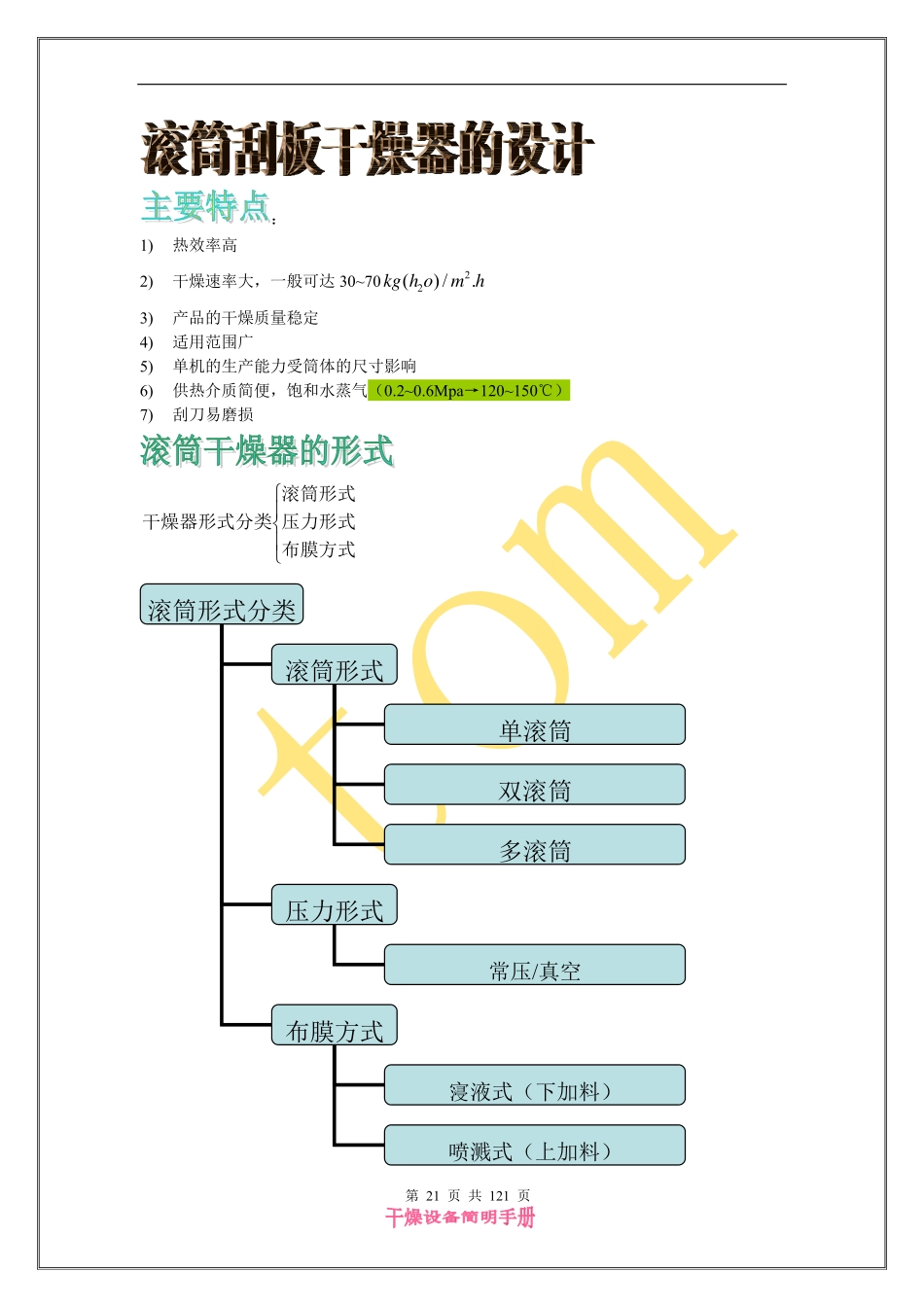

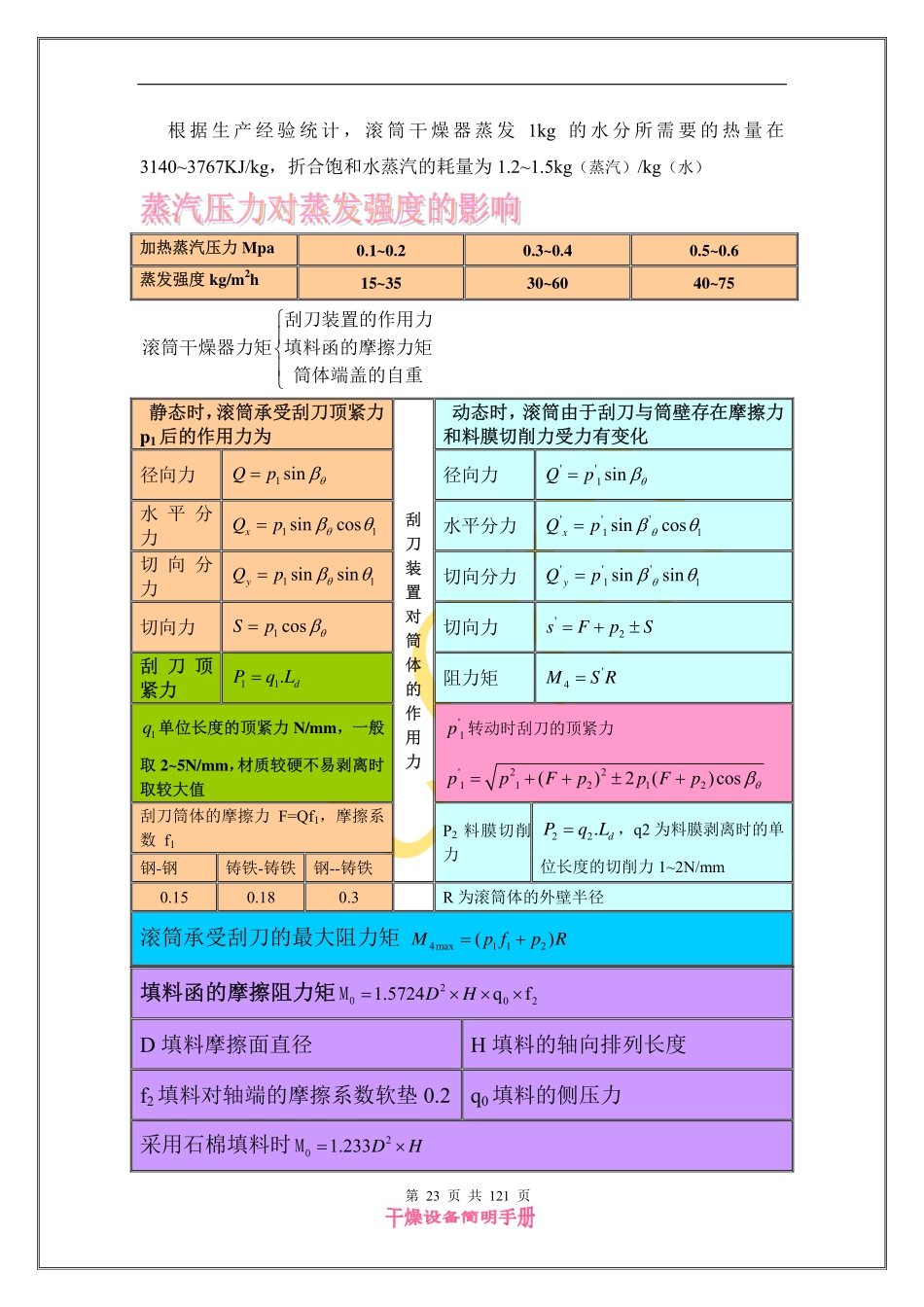

第21页共121页:1)热效率高2)干燥速率大,一般可达30~7022()/.kghomh3)产品的干燥质量稳定4)适用范围广5)单机的生产能力受筒体的尺寸影响6)供热介质简便,饱和水蒸气(0.2~0.6Mpa→120~150℃)7)刮刀易磨损布膜方式压力形式滚筒形式干燥器形式分类滚筒形式分类滚筒形式压力形式布膜方式单滚筒双滚筒多滚筒常压/真空寖液式(下加料)喷溅式(上加料)第22页共121页1.:用于溶液或稀浆料状悬浮液的物料,布膜方式为寖液或喷溅式,料膜厚度为0.5~1.5mm,桶内压力为0.2~0.6Mpa,筒体直径在0.6~1.6m,长径比0.8~2,筒体长度可达3.5m,转速2~10r/min,传动功率2.8~14KW2.:直径较小,一般为0.5~1m;长径比L/D一般在1.5~2,传动功率接近于单滚筒的2倍一.料膜的形成和干燥时间液相物料在筒壁上成膜的厚度和干燥特性,对于干燥产品的产率和质量有直接的影响。成膜的厚度与物料的性质(形态,表面张力,粘附力,粘度等)、滚筒的线速度、筒壁温度、筒壁材料、以及布膜的方式等因素有关。料液的表面张力是同类液体分子之间的引力,粘附力则是料液与金属筒壁之间不同分子的引力,只有粘附力大于表面张力,才能成膜。料液的湿含量大小,对于成膜的均匀性和干燥速率的影响较大。湿含量大,流动性好,成膜均匀。浆状形态的染料,湿含量在75~78%时,易于流动;在68~70%时已不易流动;在30~35%时已可塑成块料,当湿含量降至15~20时,在外观上已近于干燥。在实际生产中,对于悬浮液物料的进料,固体含量应控制在40%以下,否则在筒壁上出现不均匀膜,影响成品质量。此外,,由于筒壁材料的表面吸附力不同,对附料也稍有影响,低温比高温易附料,转速快线速度高也易附料。二.滚筒干燥过程中的传热与传质料膜干燥的全过程可分成预热,等速和降速3个阶段,筒壁侵入料液中的成膜区域是预热阶段,料膜脱离料液后,膜表面气化,保持很定的速度为等速阶段,当膜内扩散速度小于表面气化速度,则进入降速阶段。过热蒸汽在给热的过程中只释放显热而不冷凝,造成蒸汽损失很不经济,一般不予采用。总热负荷可按照下式确定:Qh=Qm/η实际消耗量等于理论消耗量除以效率,效率一般取0.7~0.8第23页共121页根据生产经验统计,滚筒干燥器蒸发1kg的水分所需要的热量在3140~3767KJ/kg,折合饱和水蒸汽的耗量为1.2~1.5kg(蒸汽)/kg(水)加热蒸汽压力Mpa0.1~0.20.3~0.40.5~0.6蒸发强度kg/m2h15~3530~6040~75刮刀装置的作用力滚筒干燥器力矩填料函的摩擦力矩筒体端盖的自重填料函的摩擦阻力矩2021.5724qfDH0MD填料摩擦面直径H填料的轴向排列长度f2填料对轴端的摩擦系数软垫0.2q0填料的侧压力采用石棉填料时21.233DH0M静态时,滚筒承受刮刀顶紧力p1后的作用力为刮刀装置对筒体的作用力动态时,滚筒由于刮刀与筒壁存在摩擦力和料膜切削力受力有变化径向力1sinQp径向力''1sinQp水平分力11sincosxQp水平分力'''11sincosxQp切向分力11sinsinyQp切向分力'''11sinsinyQp切向力1cosSp切向力'2sFpS刮刀顶紧力11.dPqL阻力矩'4MSR1q单位长度的顶紧力N/mm,一般取2~5N/mm,材质较硬不易剥离时取较大值'1p转动时刮刀的顶紧力'2211212()2()cosppFppFp刮刀筒体的摩擦力F=Qf1,摩擦系数f1P2料膜切削力22.dPqL,q2为料膜剥离时的单位长度的切削力1~2N/mm钢-钢铸铁-铸铁钢--铸铁0.150.180.3R为滚筒体的外壁半径滚筒承受刮刀的最大阻力矩4max112()MpfpR第24页共121页筒体端盖的自重影响r为轴承处的半径3rfAR3AMN/mmAR主动轴支座反力3rfBR3BMN/mmBR从动轴支座反力f3为轴承的摩擦系数滑动轴承0.3单列向心推力0.003双列0.0015辅助装置单独传动式的滚筒驱动功率40313955010MMMNnKW(扭矩N.mm)辅助装置由滚筒主轴传递功率40313()955010GSGSMMMnNNNKWGN搅拌器或喷溅器的轴功率SN螺旋输送轴的消耗功率S,G辅助装置的效率,n为滚筒的设计转速,403,,MMM力矩1.减速比和传动效率的确定,一般滚筒控制在(2~10)r/min范围,配置交流电机的转速常为(1000~1500)r/min,因此滚筒干燥器传动的总速比i=...