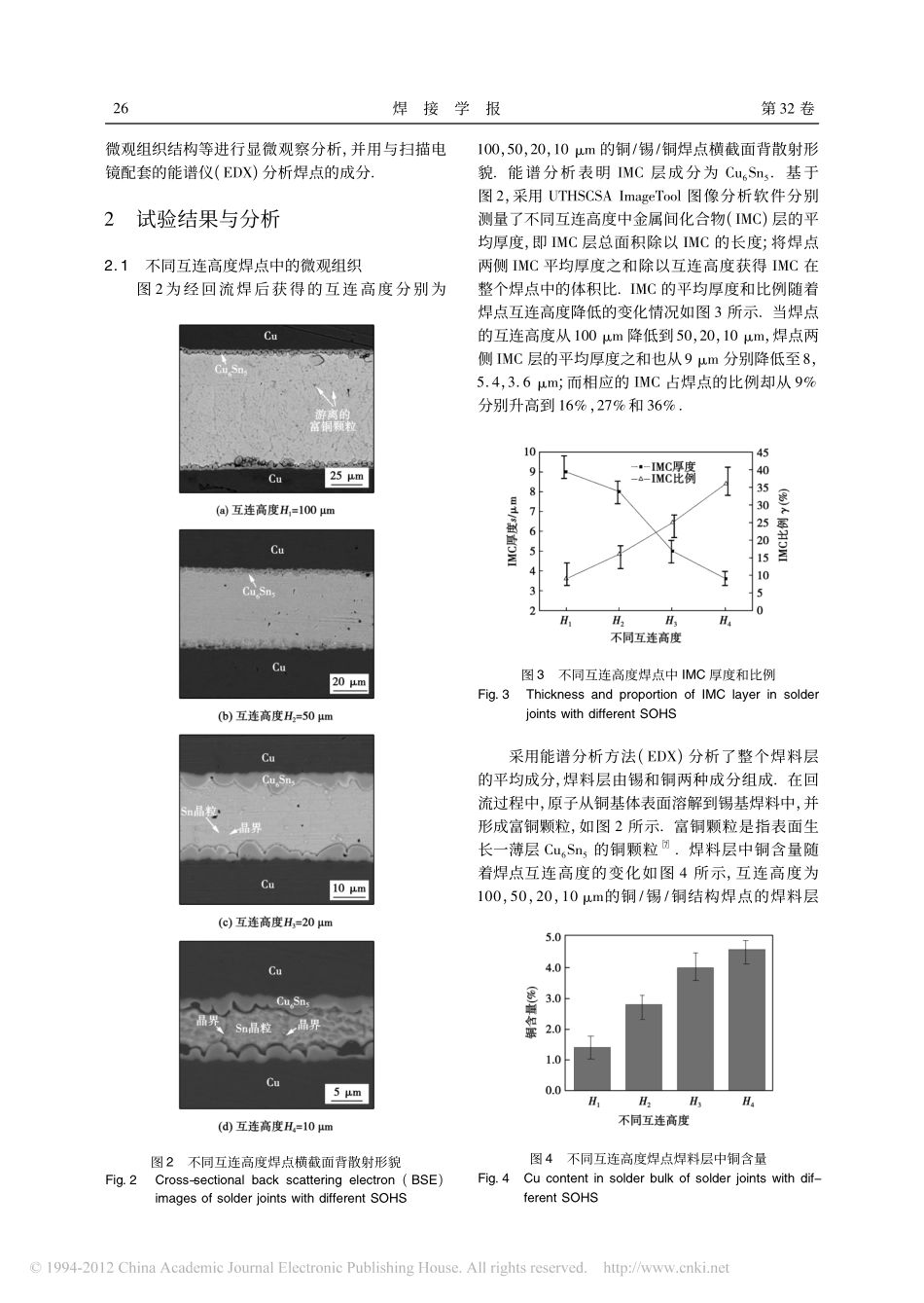

第32卷第12期2011年12月焊接学报TRANSACTIONSOFTHECHINAWELDINGINSTITUTIONVol.32No.12December2011收稿日期:2010-09-27基金项目:国家自然科学基金资助项目(60776033);现代焊接生产技术国家重点实验室基金项目(09013)微小互连高度下的电子封装焊点微观组织王波1,2,莫丽萍1,吴丰顺1,2,夏卫生1,吴懿平1,2(1.华中科技大学材料成形及模具国家重点实验室,武汉430074;2.华中科技大学武汉光电国家实验室,武汉430074)摘要:研究了互连高度分别为100,50,20,10μm四种不同互连高度的铜/锡/铜三明治结构微焊点的微观组织变化.结果表明,随互连高度的降低,焊料层中的铜浓度也随之升高,焊点两侧生成的Cu6Sn5金属间化合物层(intermetalliccompound,IMC)厚度随之降低,但其所占焊点的比例却升高.根据IMC层厚度和焊料中铜的浓度,计算了不同互连高度微焊点所消耗的铜层厚度,发现消耗的铜基体厚度随着微焊点互连高度的降低而减少.老化过程中,焊点互连高度越低,IMC生长速度和IMC比例升高速度越快,微观组织变化越显著.关键词:电子封装焊点;互连高度;微观组织中图分类号:TG454文献标识码:A文章编号:0253-360X(2011)12-0025-04王波0序言微焊点在电子封装技术中起到芯片和基板之间电信号的传递以及机械支撑的作用[1].焊点的可靠性对于电子产品的寿命具有极其重要的意义.电子产品轻薄短小及多功能的需求促使电子制造及封装向超薄/超微方向发展[2-4].为了获得高性能芯片,IC集成电路的集成密度和复杂程度一直在增加,这导致芯片I/O引脚数量及其密度的不断上升,因而需要更先进的高密度封装形式.面阵列互连技术和倒装芯片互连技术的出现实现并推动了IC电子封装向高密度互连方向的快速发展,致使微焊点的互连高度不断降低.2005年国际半导体协会(ITRS)预测报告指出为了提高互连密度,焊点的体积将会不断缩小,向微小化方向发展,从焊球节距为500μm、互连高度为200μm的BGA(ballgridarray)互连到焊球节距为60μm、互连高度为30μm的高密度倒装芯片互连,甚至发展到焊点节距为15μm、互连高度约为7μm的全金属间化合物互连[5].在焊点微小化过程中,焊点互连高度会产生显著差异[6].焊点互连高度的降低会对其微观组织产生十分重要的影响,从而影响到微焊点的力学性能和可靠性.开展微小互连高度下的电子封装焊点微观组织的研究具有十分重要的科学研究价值和应用价值.1试验方法研究采用夹具夹持并控制两支直径为0.9mm的铜棒的端面相互平行,且之间距离分别为100(H1),50(H2),20(H3),10(H4)μm,然后在铜棒端面涂覆中性助焊剂,并放置纯度≥99.9%,厚度为100μm的锡箔.经过相同的回流焊工艺流程,最终获得互连高度(stand-offheight,SOH)分别为100,50,20,10μm的铜/锡/铜三明治结构焊点.回流焊的峰值温度为270℃,回流过程总共消耗的时间为8min,制备的焊点试样结构示意图如图1所示.图1焊点试样结构示意图(mm)Fig.1Schematicdiagramofsample采用扫描电镜进行观察与分析微观组织.首先对焊点试样进行环氧树脂镶样,然后使用砂纸粗磨和人造金刚石研磨膏对试样抛光.对抛光后的样品采用成分为95%C2H5OH+5%HCl(体积分数)的腐蚀液进行腐蚀.使用荷兰FEI公司的Quanta200型环境扫描电镜(ESEM)以背散射模式对焊点的内部26焊接学报第32卷微观组织结构等进行显微观察分析,并用与扫描电镜配套的能谱仪(EDX)分析焊点的成分.2试验结果与分析2.1不同互连高度焊点中的微观组织图2为经回流焊后获得的互连高度分别为图2不同互连高度焊点横截面背散射形貌Fig.2Cross-sectionalbackscatteringelectron(BSE)imagesofsolderjointswithdifferentSOHS100,50,20,10μm的铜/锡/铜焊点横截面背散射形貌.能谱分析表明IMC层成分为Cu6Sn5.基于图2,采用UTHSCSAImageTool图像分析软件分别测量了不同互连高度中金属间化合物(IMC)层的平均厚度,即IMC层总面积除以IMC的长度;将焊点两侧IMC平均厚度之和除以互连高度获得IMC在整个焊点中的体积比.IMC的平均厚度和比例随着焊点互连高度降低的变化情况如图3所示.当焊点的互连高度从100μm降低到50,20,10μm,焊点两侧IMC层的平均...