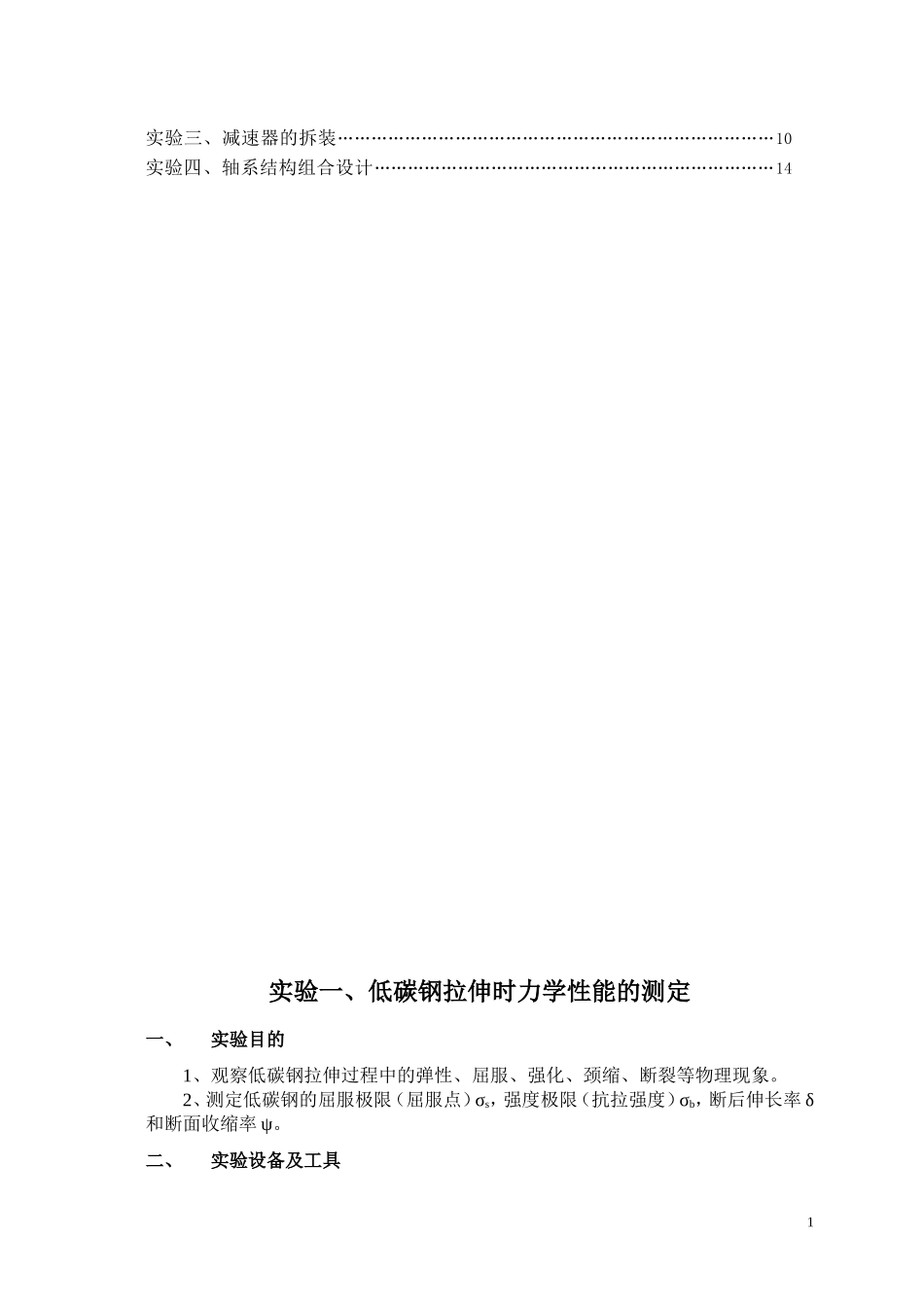

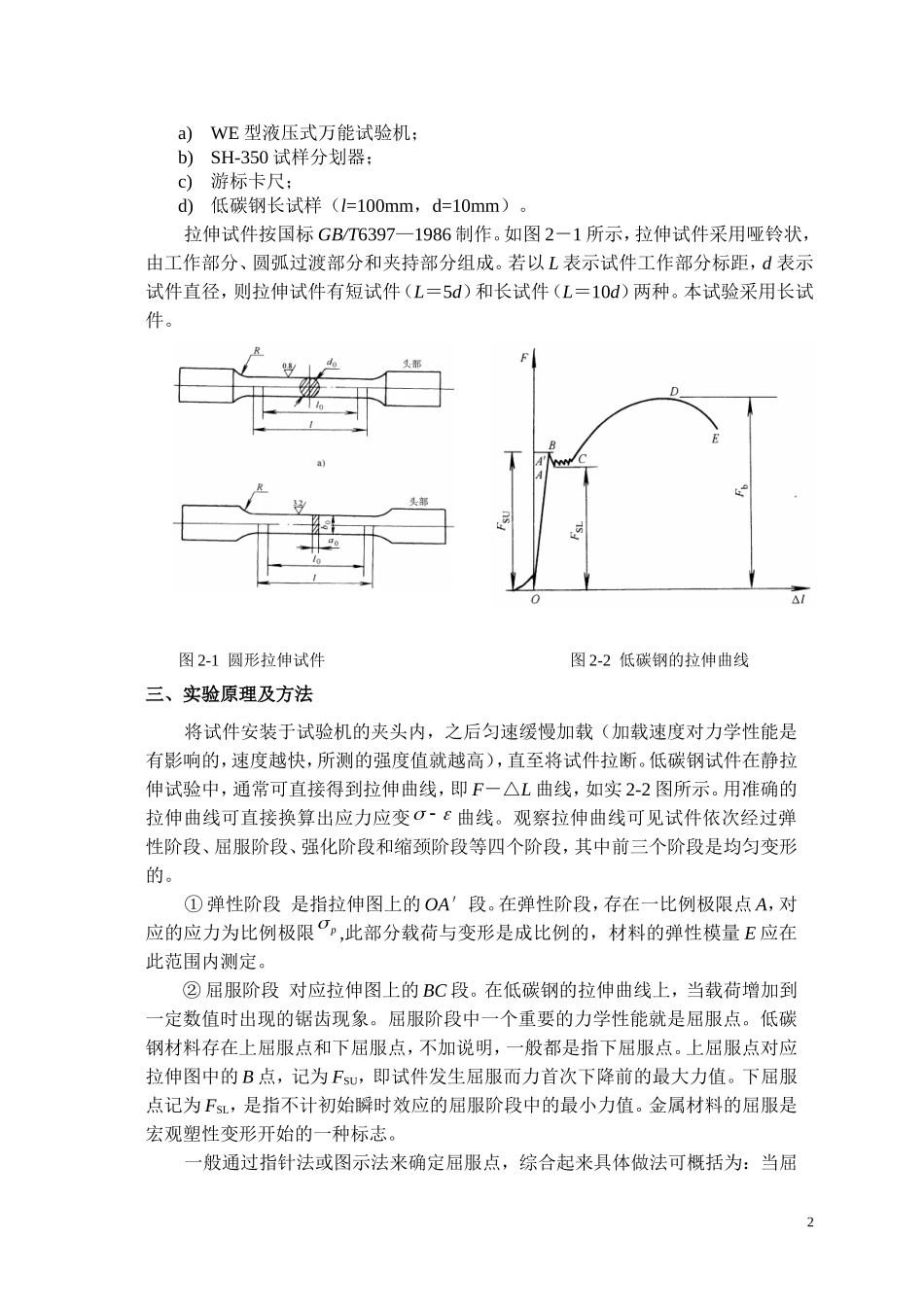

《机械工程基础》实验指导书黄志诚编景德镇陶瓷学院机电学院机设教研室2008年9月目录实验一、低碳钢拉伸时力学性能的测定……………………………………………2实验二、渐开线齿廓的范成实验………………………………………………………6实验三、减速器的拆装……………………………………………………………………10实验四、轴系结构组合设计………………………………………………………………14实验一、低碳钢拉伸时力学性能的测定一、实验目的1、观察低碳钢拉伸过程中的弹性、屈服、强化、颈缩、断裂等物理现象。2、测定低碳钢的屈服极限(屈服点)σs,强度极限(抗拉强度)σb,断后伸长率δ和断面收缩率ψ。二、实验设备及工具1a)WE型液压式万能试验机;b)SH-350试样分划器;c)游标卡尺;d)低碳钢长试样(l=100mm,d=10mm)。拉伸试件按国标GB/T6397—1986制作。如图2-1所示,拉伸试件采用哑铃状,由工作部分、圆弧过渡部分和夹持部分组成。若以L表示试件工作部分标距,d表示试件直径,则拉伸试件有短试件(L=5d)和长试件(L=10d)两种。本试验采用长试件。图2-1圆形拉伸试件图2-2低碳钢的拉伸曲线三、实验原理及方法将试件安装于试验机的夹头内,之后匀速缓慢加载(加载速度对力学性能是有影响的,速度越快,所测的强度值就越高),直至将试件拉断。低碳钢试件在静拉伸试验中,通常可直接得到拉伸曲线,即F-△L曲线,如实2-2图所示。用准确的拉伸曲线可直接换算出应力应变曲线。观察拉伸曲线可见试件依次经过弹性阶段、屈服阶段、强化阶段和缩颈阶段等四个阶段,其中前三个阶段是均匀变形的。①弹性阶段是指拉伸图上的OA′段。在弹性阶段,存在一比例极限点A,对应的应力为比例极限p,此部分载荷与变形是成比例的,材料的弹性模量E应在此范围内测定。②屈服阶段对应拉伸图上的BC段。在低碳钢的拉伸曲线上,当载荷增加到一定数值时出现的锯齿现象。屈服阶段中一个重要的力学性能就是屈服点。低碳钢材料存在上屈服点和下屈服点,不加说明,一般都是指下屈服点。上屈服点对应拉伸图中的B点,记为FSU,即试件发生屈服而力首次下降前的最大力值。下屈服点记为FSL,是指不计初始瞬时效应的屈服阶段中的最小力值。金属材料的屈服是宏观塑性变形开始的一种标志。一般通过指针法或图示法来确定屈服点,综合起来具体做法可概括为:当屈2服出现一对峰谷时,则对应于谷低点的位置就是屈服点;当屈服阶段出现多个波动峰谷时,则除去第一个谷值后所余最小谷值点就是屈服点。用上述方法测得屈服载荷,然后计算出屈服点、下屈服点和上屈服点:s=FS/A,SL=FSL/A,SU=FSU/A(2.1)③强化阶段对应于拉伸图中的CD段。变形强化标志着材料抵抗继续变形的能力在增强。这也表明材料要继续变形,就要不断增加载荷。在强化阶段如果卸载,弹性变形会随之消失,塑性变形将会永久保留下来。强化阶段的卸载路径与弹性阶段平行。卸载后重新加载时,加载线仍与弹性阶段平行。重新加载后,材料的比例极限明显提高,而塑性性能会相应下降。这种现象称之为形变硬化或冷作硬化。冷作硬化是金属材料的宝贵性质之一。工程中利用冷作硬化工艺的例子很多,如挤压、冷拔、喷丸等。D点是拉伸曲线的最高点,载荷为Fb,对应的应力是材料的强度极限或抗拉极限,记为b,b=Fb/A(2.2)④缩颈阶段对应于拉伸图的DE段。载荷达到最大值后,由于材料本身存在缺陷,于是均匀变形转化为集中变形,导致形成缩颈。缩颈阶段,承载面积急剧减小,试件承受的载荷也不断下降,直至断裂。断裂后,试件的弹性变形消失,塑性变形则永久保留在破断的试件上。材料的塑性性能通常用试件断后残留的变形来衡量。轴向拉伸的塑性性能通常用伸长率和断面收缩率来表示。塑性材料缩颈部分的变形在总变形中占很大比例,研究表明,低碳钢试件缩颈部分的变形占塑性变形的80%左右。测定断后伸长率时,缩颈部分及其影响区的塑性变形都包含在内,这就要求断口位置到最邻近的标距端线的距离不小于L/3,此时可直接测量试件标距两端的距离得到L1。否则就要用移位法(见⑥)使断口居于标距的中央附近。若断口落在标距之外则试验无效。...