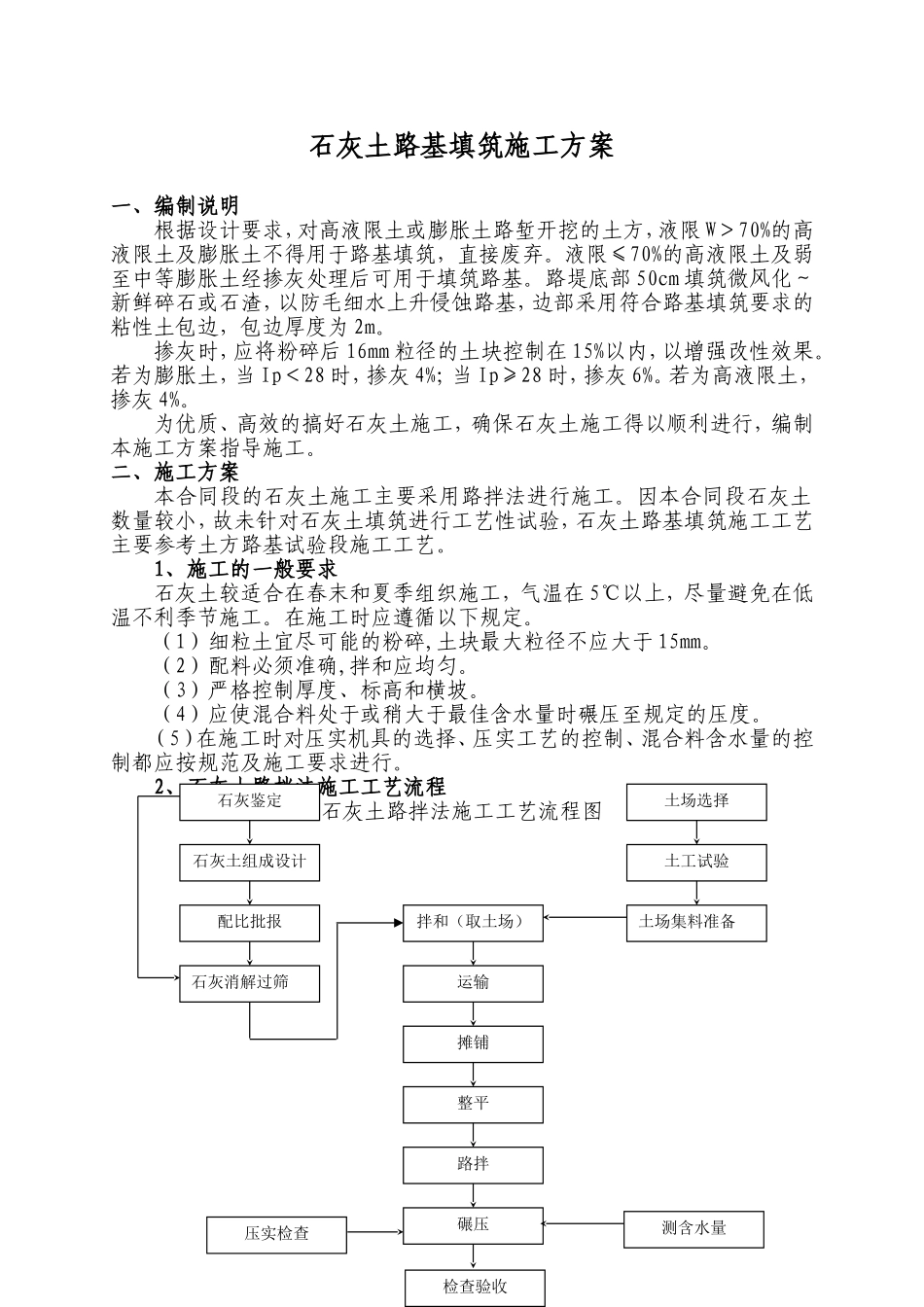

石灰土路基填筑施工方案一、编制说明根据设计要求,对高液限土或膨胀土路堑开挖的土方,液限W>70%的高液限土及膨胀土不得用于路基填筑,直接废弃。液限≤70%的高液限土及弱至中等膨胀土经掺灰处理后可用于填筑路基。路堤底部50cm填筑微风化~新鲜碎石或石渣,以防毛细水上升侵蚀路基,边部采用符合路基填筑要求的粘性土包边,包边厚度为2m。掺灰时,应将粉碎后16mm粒径的土块控制在15%以内,以增强改性效果。若为膨胀土,当Ip<28时,掺灰4%;当Ip≥28时,掺灰6%。若为高液限土,掺灰4%。为优质、高效的搞好石灰土施工,确保石灰土施工得以顺利进行,编制本施工方案指导施工。二、施工方案本合同段的石灰土施工主要采用路拌法进行施工。因本合同段石灰土数量较小,故未针对石灰土填筑进行工艺性试验,石灰土路基填筑施工工艺主要参考土方路基试验段施工工艺。1、施工的一般要求石灰土较适合在春末和夏季组织施工,气温在5℃以上,尽量避免在低温不利季节施工。在施工时应遵循以下规定。(1)细粒土宜尽可能的粉碎,土块最大粒径不应大于15mm。(2)配料必须准确,拌和应均匀。(3)严格控制厚度、标高和横坡。(4)应使混合料处于或稍大于最佳含水量时碾压至规定的压度。(5)在施工时对压实机具的选择、压实工艺的控制、混合料含水量的控制都应按规范及施工要求进行。2、石灰土路拌法施工工艺流程石灰土路拌法施工工艺流程图1石灰鉴定石灰土组成设计配比批报拌和(取土场)压实检查土场集料准备土工试验土场选择检查验收石灰消解过筛运输摊铺整平路拌碾压测含水量3、石灰土路拌法施工工艺(1)准备工作①根据现场可选择的经济合格的材料进行配合比组成设计,优选最佳配合比报批。②材料准备。根据设计确定的土场,试验室及时做好该土场的标准击实试验。作好取土的准备,将合格石灰进场并在使用前不少于7d进行消解,必要时过1cm筛。(2)掺灰掺灰在取土场进行,取土场必须经过清表、平整,根据取土深度和每车石灰的重量画好方格,每格卸一车料,然后拌和遍数不小于2遍,搅拌均匀后堆起闷料不少于1~2d天,经项目部试验室检测灰剂量,合格后方可使用。随拌随用,并做好防雨防护。(3)运输采用自卸汽车将已拌好的料运输到施工现场,若运距远,气温高,则车上的混合料应加以覆盖,以防水分过多蒸发。(4)拌和稳定土拌和采用路拌机拌和,拌和遍数在两遍以上。第一遍不宜翻拌到底,应留2~3cm,以防止石灰下沉集中,在底部翻拌不上来,形成灰夹层;第二遍翻拌时,一定要翻拌到底,并对下层略有破坏,宜1cm左右。这样既能消除夹层素土,又能使上下两层结合更好。翻拌过程中,应跟人随拌和机随时检查翻拌深度是否满足要求。翻拌两遍后,应检查含灰量,如果含灰量满足要求,混合料色泽均匀一致,没有灰条、灰团和花面,没有粗细颗粒“窝或带”就算拌和合格,否则应以旋耕或铧犁配合作业,或者补灰,或者补水后再用拌和机翻拌至满足要求为止。在拌和的过程中,及时检查含水量,用喷管式洒水车补充洒水,使混合料的含水量等于或略大于最佳值(视土类而定可大于1%左右),洒水车不应在正进行拌和的以及当天计划拌和的路段上调头和停留,以防局部水量过大。拌和机械应紧跟在洒水车后面进行拌和。(5)碾压整形后,经检查厚度、横坡、平整度、含水量、含灰量均符合要求后,即可进行碾压。在施工碾压时为了保证能压稳而不起皮,灰土层不宜小于10cm,为便于拌和均匀和碾压密实,用12~15t压路机碾压时,厚度不宜大于15cm。用15~20t压路机碾压时,压实厚度应大于20cm,且采用先轻型后重型压路机碾压。碾压采用振动压路机作业。其压实工艺如下:先用振动压路机不开振排压一遍,然后用振动压路机弱振压1遍,接下来用光轮压路机强震3~6遍,最后在静压1遍。达到表面无轮迹,无软弹后及时按频率检测2压实度,达到要求时停压;否则继续压实至达到规定为止。碾压时,直线段由两侧路肩向中心碾压,平曲线由内向外侧路肩进行碾压;振动压路机重叠1/3轮宽;静压速度3~4km/h,振动压路机振压速度2.0~3.0km/h。碾压后的压实度应符合规范及设计要求。同日施工的两工作段衔接处采用搭接。前段拌和整平后,留5~...