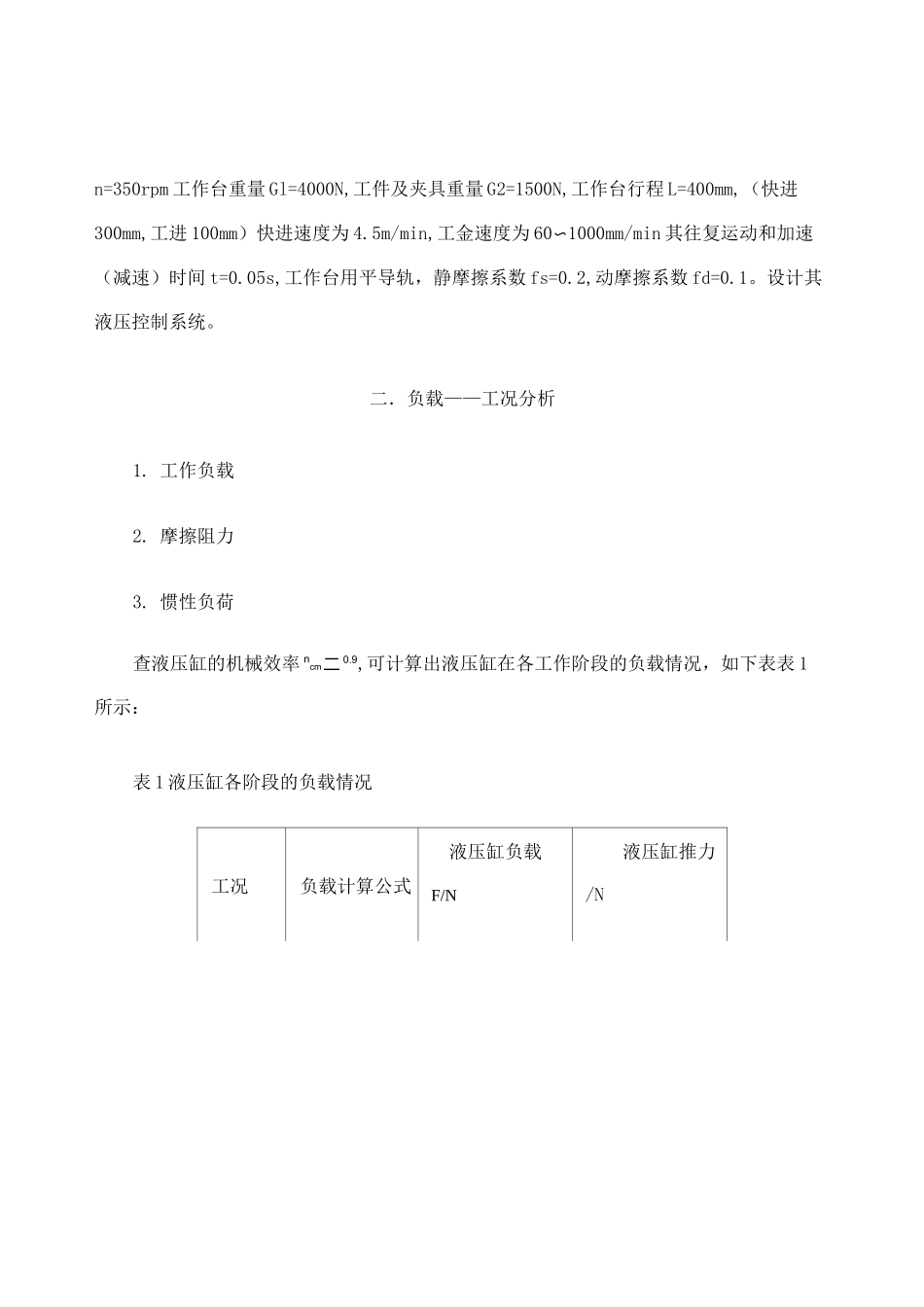

n=350rpm工作台重量Gl=4000N,工件及夹具重量G2=1500N,工作台行程L=400mm,(快进300mm,工进100mm)快进速度为4.5m/min,工金速度为60〜1000mm/min其往复运动和加速(减速)时间t=0.05s,工作台用平导轨,静摩擦系数fs=0.2,动摩擦系数fd=0.1。设计其液压控制系统。二.负载——工况分析1.工作负载2.摩擦阻力3.惯性负荷查液压缸的机械效率ncm二0.9,可计算出液压缸在各工作阶段的负载情况,如下表表1所示:表1液压缸各阶段的负载情况工况负载计算公式液压缸负载F/N液压缸推力/N启动加速11001390.981222.221545.53根据工况负载和以知速度V1和V2及行程S,可绘制负载图和速度图,如下图(图1、图2)所示:图1(负载图)图2(速度图)四.初步确定液压缸的参数1.初选液压缸的工作压力。查各类液压设备常用工作压力初选,2.计算液压缸尺寸。选用差动液压缸,无杆腔与有杆腔的有效面积为A广2A2;回油路上有背压阀或调压阀,取背压P2=8><105Pa;回油管路压力损失g5X105Pa。按JB2183—77取标准值D=50mm活塞杆的直径d为:d二0.7D二0.7x50二35mm由此求得液压缸的实际有效工作面积3.液压缸工作循环中各阶段的压力、流量和功率的计算值如下表2所示:表2液压缸所需的实际流量、压力和功率工况负载F/N回油腔压力px1C5/Pa进油腔压力px105/Pa输入流量Q/(m输入功率P/kW计算公式进启动1222.212.7加速1545.521.2恒速611.1111.564.30.0工进4400.5826.596〜0.120.086启动1222.212.2加1545.525.2退速34恒速611.1115.94.50.1194.液压缸的工况分析选择调速回路由图1可知,这台机床液压系统功率较小,滑台运动速度低,工作负载为阻力负载且工作中变化小,故可选用进口节流调速回路。为防止铳完工作时负载突然消失引起运动部件前冲,在回油路上加被压阀。由于系统选用节流调速方式,系统必然为开式循环系统。(1)选择油源形式从工况图可以清楚看出,在工作循环内,液压缸要求油源提供快进、快退行程的低压大流量和工进行程的高压小流量的油液。最大流量与坯111百盟最小流量之比y.=0.4/(1.58X10-2)25:其相应的时间之比(t+t)/t=(3.3+5.3)/90=0.096。这表明在一个工作循环中的大部分时间都处于122高压小流量工作。从提高系统效率、节省能量角度看来,选用单定量泵油源显然是不合理的,为此可选用限压式变量泵或双联叶片泵作为油源。考虑到前者流量突变时液压冲击较大,工作平稳性差,且后者可双泵同时向液压缸供油实现快速运动,最后确定选用双联叶片泵方案。(2)选择快速运动和换向回路本系统已选择液压缸差动连接和双泵供油两种快速运动回路实现快速运动。考虑到从工进转快退时回油路流量较大,故选用换向时间可调的电液换向阀式换向回路,以减小液压冲击。由于要实现液压缸差动连接,所以选用三位五通电液换向阀。(3)选择速度换接回路由于本系统滑台由快进转为工进时,速度变化大(v/v=4.5/0.245),为减少速度换接时的液压冲击选用行程阀控制的换接回12路。(4)选择调压和卸荷回路在双泵供油的油源形式确定后调压和卸荷问题都已基本解决。即滑台工进时,高压小流量泵的出口压力由油源中的溢流阀调定,无需另调压回路。在滑台工进和停止时,低压大流量泵通过夜空顺序阀卸荷,高压小流量泵在滑台停止时虽未卸荷,但功率损失较小,故可不需要再设卸荷回路。图3整理后的液压系统原理图将上面选出的液压基本回路组合在一起,并修改和完善,就可得到完整的液压系统工作原理,如图3所示。在图3中,为了解决滑台工进时进、回油路串通使系统压力无法建立的问题,增设了单向阀6。为了避免机床停止工作时回路中的油液流回油箱,导致空气进入系统,影响滑台运动的平稳性,图中添置了一个单向阀13。图中增设了一个压力继电器14。当滑台碰上死挡块后,系统压力升高,它发出快退信号,操纵电液换向阀换向。(四)计算和选择液压件1.确定液压泵的规格和电动机功率(1)计算液压泵的最大工作压力小流量泵在快进和工进时都向液压缸供油,由表7可知,液压缸在工进时工作压力最大,最大工作压力为p=3.86MPa,如在调速阀进口节流阀调速回路中,1选取进油路上的总压力损失刀△p=0.6MPa,考虑到压力继电器的可靠动作要求压差△p=0.5MPa,则小流量泵...