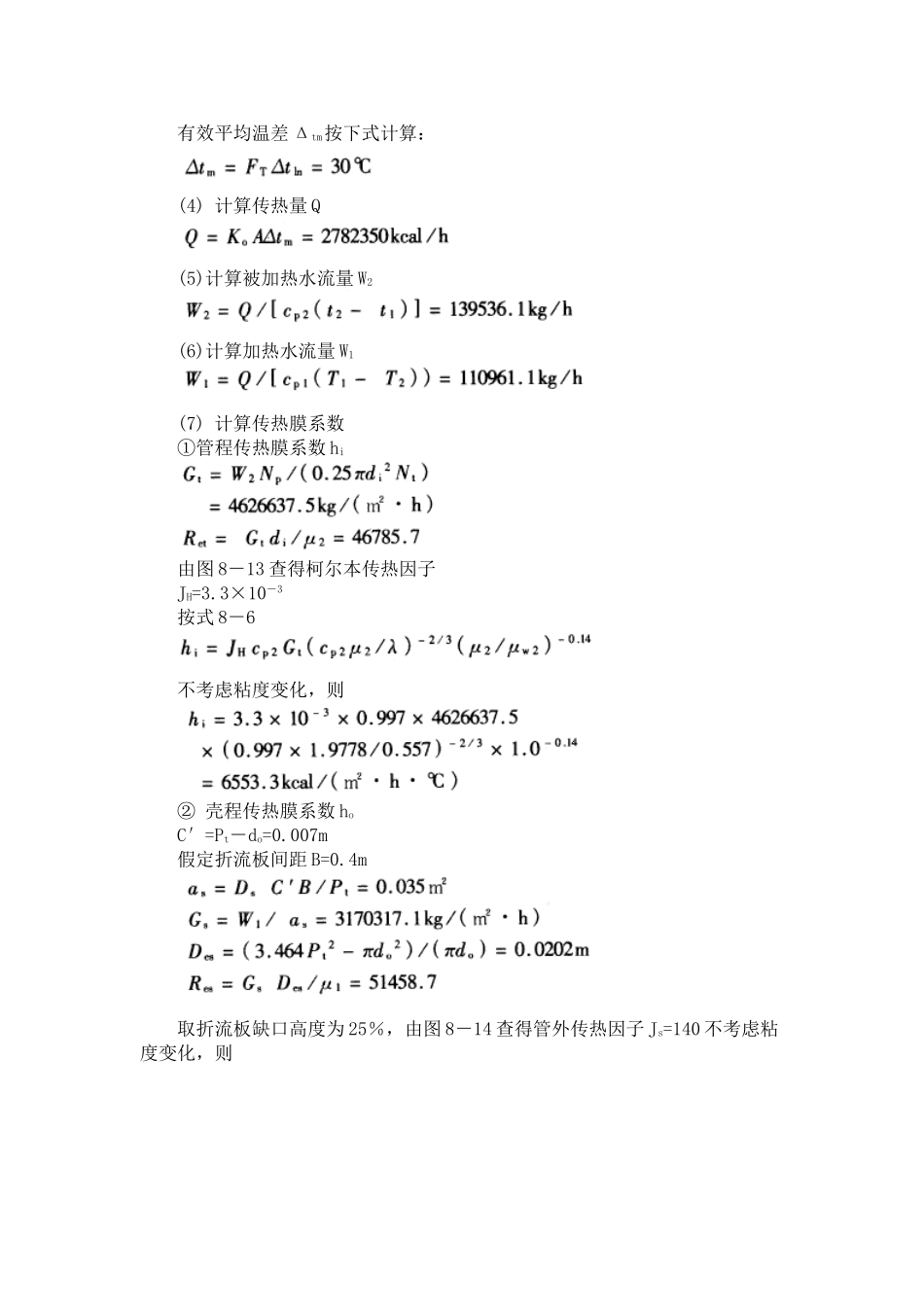

换热器折流板最大间距的探讨王兰生摘要本文以DN400水-水换热器设计计算为例,说明GB151-89《钢制管壳式换热器》中关于折流板的最大间距应不大于圆筒内直径的规定是不尽合理的,不利于壳程流体压力降的降低,并提出了相应的建议。关健词折流板最大间距压力降1问题的提出我们知道,由于管壳换热器的壳程流通截面积通常较管程流通截面积为大,因而除壳程为蒸气冷凝的工况外(冷凝传热系数与流动状态无关),均在壳程设置折流板以提高壳程流体的流速,改变流体的流动方向,使流体沿垂直于换热管中心线的方向流过管束,增加湍流程度,从而提高壳程的传热效果。同时,折流板对管束又起着支撑作用。从传热方面考虑,合理的折流板间距不仅应使换热器获得较好的传热效果,以满足给定的传热要求,而且应使壳程的流体压力降不超过允许的最大压力降,以免动力消耗过大。管壳式换热器工艺设计计算中控制的折流板最小间距为1/3~1/2Ds,且不小于50mm。换热管无支撑的最大折流板间距为171d0.74(d为换热管外径,mm)。允许的最大压力降为0.4atm(40.53kPa)[1]。GB151-89《钢制管壳式换热器》(以下简称GB151)中的3.9.3.2条规定:“折流板的最小间距应不小于圆筒内直径的五分之一,且不小于50mm。最大间距应不大于圆筒内直径,且满足表3-22的要求”。表3-22mm换热管外径d1014192532384557最大无支撑距8001100150019002200250028003200显而易见,GB151规定的折流板最小间距及最大无支撑跨距(防止换热管变形过大和便于安装)与工艺设计基本是一致的,但是却增加了折流板最大间距应不大于圆筒内直径的限制。这样一来,在管壳式换热器的设计中,就可能会出现工艺专业提出的满足传热要求和压力降限制的折流板间距超出壳体内径,而设备专业由于GB151的规定难以在设计中予以认可的情况。实际上,笔者在水-水换热器系列的设计中就遇到了这一问题。下面以DN400水-水换热器的设计计算为例加以说明。2设计计算实例2.1工艺及结构参数文[2]中的水-水换热器系列为国家建筑标准设计,用于一般工业及民用建筑采暖通风系统。设计计算实例所选换热器的规格为DN400,组数为2,计算换热面积为103.05m2。它是由4台公称直径为400mm、公称(换热管)长度为3500mm的固定管板式换热器叠加而成的重叠式换热器组。其管程走被加热水,进、出口温度为40/60℃。壳程走加热水,进、出口温度为95/70℃。其结构参数如下:壳体内径Ds=0.4m换热管外径do=0.025m换热管内径di=0.02m换热管壁厚lw=0.0025m管间距Pt=0.032m采用正三角形排列排管数Nt=96根。管程数Np=1核算该换热器的传热性能。2.2传热计算传热计算采用的方法、公式、图表及数据等,均取自于文[1],各符号表示的意义及单位与原文一致,不再说明。(1)计算定性温度,确定物理常数管理壳程定性温度t=(40+60)/2=50℃T=(95+70)/2=82.5℃物理常数(2)假设总传热系数Ko依据表8-21管壳式换热器总传热系数推荐值,初设总传热系数Ko=900kcal/(m2.h.℃)(3)计算有效平均温差Δtm对数平均温差Δtln按下式计算按图8-12(a)计算温度修正系数由图8-12(a)查得温度修正系数FT=0.925有效平均温差Δtm按下式计算:(4)计算传热量Q(5)计算被加热水流量W2(6)计算加热水流量W1(7)计算传热膜系数①管程传热膜系数hi由图8-13查得柯尔本传热因子JH=3.3×10-3按式8-6不考虑粘度变化,则②壳程传热膜系数hoC′=Pt-do=0.007m假定折流板间距B=0.4m取折流板缺口高度为25%,由图8-14查得管外传热因子Js=140不考虑粘度变化,则(8)计算总传热系数K1由附表8-17查得管内污垢系数ri=0.0002(m2.h.℃)/kcal(按自来水考虑)管外污垢系数ro=0.0002(m2.h.℃)/kcal(按锅炉热水考虑)管壁热阻rw按下式计算rw=lw/λw管壁材料导热系数λw=40kcal/(m.h.℃)(20号钢管)K1>Koη=(K1-Ko)/Ko=23.1%η为总传热系数的贮备系数。若计算所得η在10%<η<30%的范围中时,计算结果是合理的。也就是说假设总传热系数Ko=900kcal/(m2.h.℃)是合理的,该换热器能够满足上述传热要求。(9)计算压力降①管程压力降ΔPtRet=46785.7,由图8-21查得管内摩擦因子Jft=3.4×10-3ut=Gt/(ρ2×3600)=1.301m/s换热管长度...