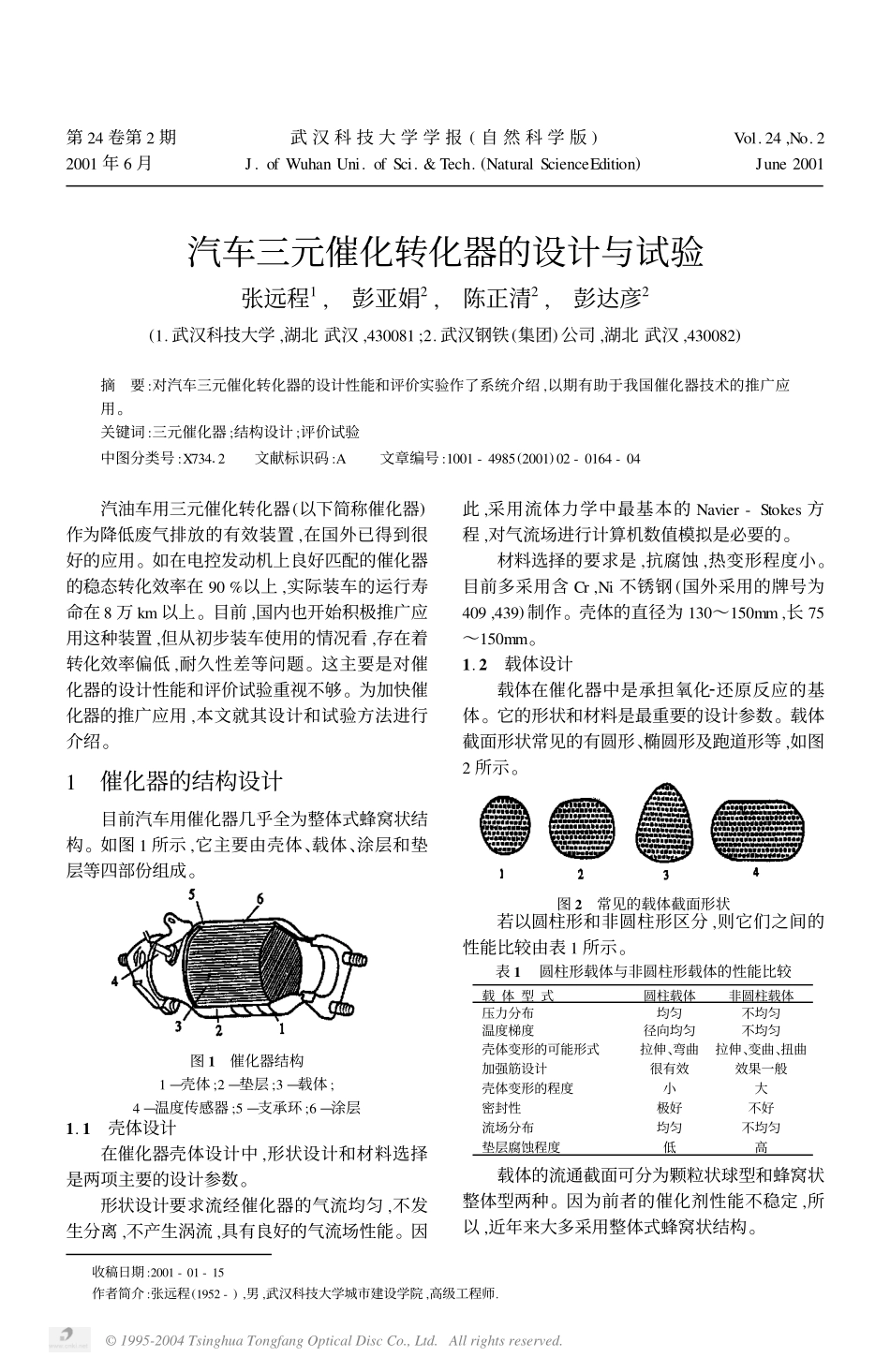

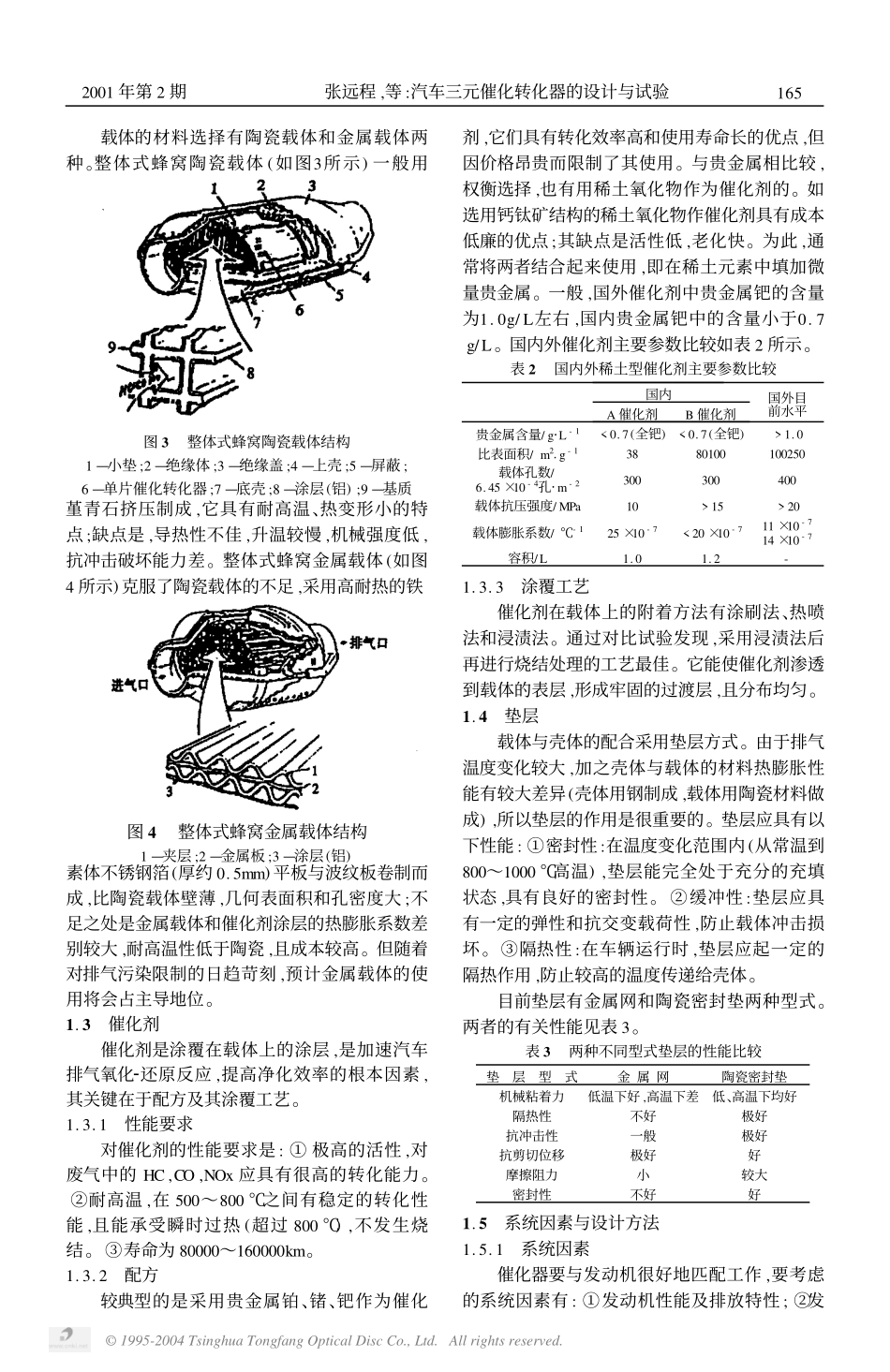

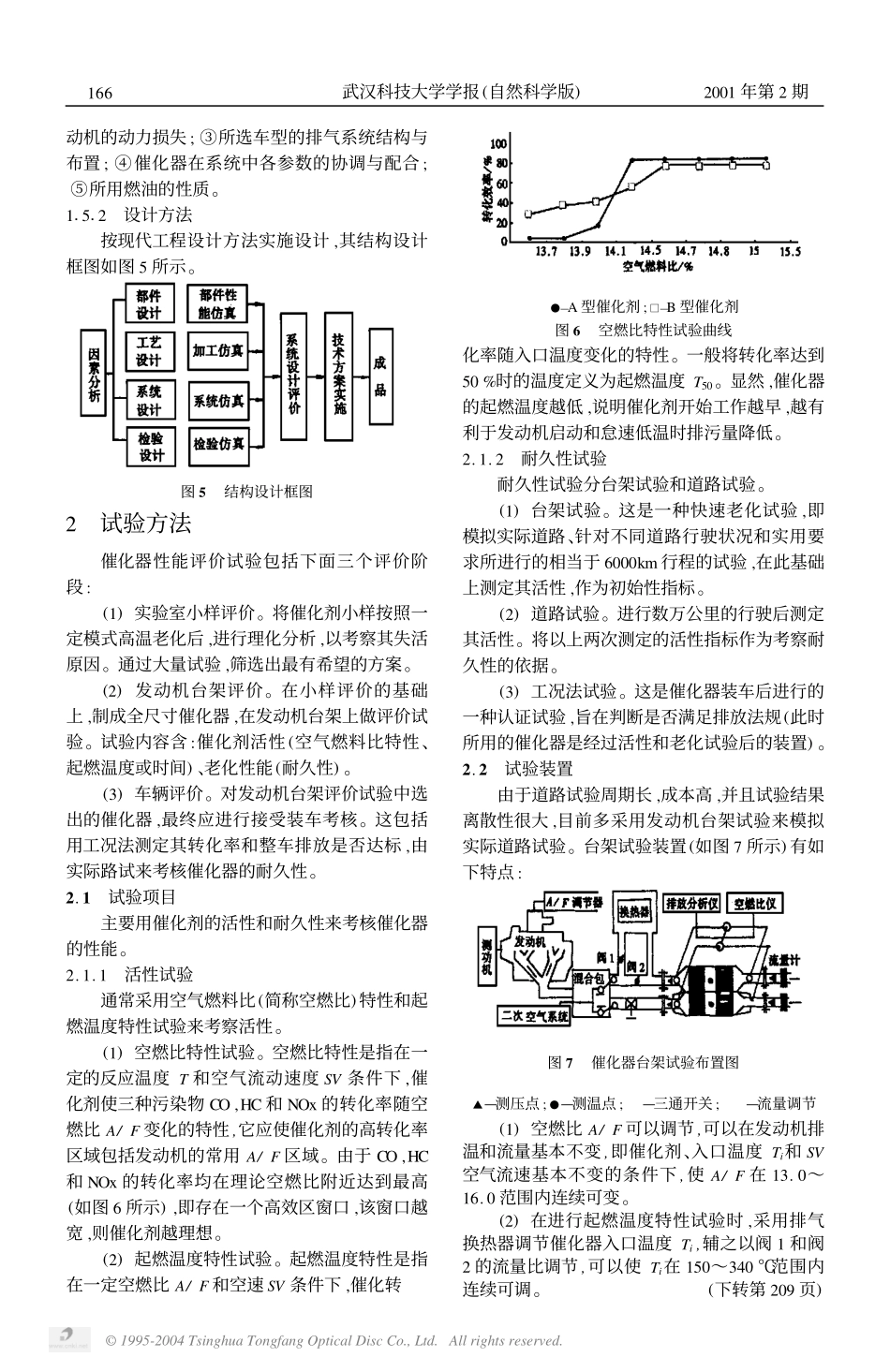

第24卷第2期武汉科技大学学报(自然科学版)Vol.24,No.22001年6月J.ofWuhanUni.ofSci.&Tech.(NaturalScienceEdition)June2001收稿日期:2001-01-15作者简介:张远程(1952-),男,武汉科技大学城市建设学院,高级工程师.汽车三元催化转化器的设计与试验张远程1,彭亚娟2,陈正清2,彭达彦2(1.武汉科技大学,湖北武汉,430081;2.武汉钢铁(集团)公司,湖北武汉,430082)摘要:对汽车三元催化转化器的设计性能和评价实验作了系统介绍,以期有助于我国催化器技术的推广应用。关键词:三元催化器;结构设计;评价试验中图分类号:X73412文献标识码:A文章编号:1001-4985(2001)02-0164-04汽油车用三元催化转化器(以下简称催化器)作为降低废气排放的有效装置,在国外已得到很好的应用。如在电控发动机上良好匹配的催化器的稳态转化效率在90%以上,实际装车的运行寿命在8万km以上。目前,国内也开始积极推广应用这种装置,但从初步装车使用的情况看,存在着转化效率偏低,耐久性差等问题。这主要是对催化器的设计性能和评价试验重视不够。为加快催化器的推广应用,本文就其设计和试验方法进行介绍。1催化器的结构设计目前汽车用催化器几乎全为整体式蜂窝状结构。如图1所示,它主要由壳体、载体、涂层和垫层等四部份组成。图1催化器结构1—壳体;2—垫层;3—载体;4—温度传感器;5—支承环;6—涂层1.1壳体设计在催化器壳体设计中,形状设计和材料选择是两项主要的设计参数。形状设计要求流经催化器的气流均匀,不发生分离,不产生涡流,具有良好的气流场性能。因此,采用流体力学中最基本的Navier-Stokes方程,对气流场进行计算机数值模拟是必要的。材料选择的要求是,抗腐蚀,热变形程度小。目前多采用含Cr,Ni不锈钢(国外采用的牌号为409,439)制作。壳体的直径为130~150mm,长75~150mm。1.2载体设计载体在催化器中是承担氧化2还原反应的基体。它的形状和材料是最重要的设计参数。载体截面形状常见的有圆形、椭圆形及跑道形等,如图2所示。图2常见的载体截面形状若以圆柱形和非圆柱形区分,则它们之间的性能比较由表1所示。表1圆柱形载体与非圆柱形载体的性能比较载体型式圆柱载体非圆柱载体压力分布均匀不均匀温度梯度径向均匀不均匀壳体变形的可能形式拉伸、弯曲拉伸、变曲、扭曲加强筋设计很有效效果一般壳体变形的程度小大密封性极好不好流场分布均匀不均匀垫层腐蚀程度低高载体的流通截面可分为颗粒状球型和蜂窝状整体型两种。因为前者的催化剂性能不稳定,所以,近年来大多采用整体式蜂窝状结构。©1995-2004TsinghuaTongfangOpticalDiscCo.,Ltd.Allrightsreserved.载体的材料选择有陶瓷载体和金属载体两种。整体式蜂窝陶瓷载体(如图3所示)一般用图3整体式蜂窝陶瓷载体结构1—小垫;2—绝缘体;3—绝缘盖;4—上壳;5—屏蔽;6—单片催化转化器;7—底壳;8—涂层(铝);9—基质堇青石挤压制成,它具有耐高温、热变形小的特点;缺点是,导热性不佳,升温较慢,机械强度低,抗冲击破坏能力差。整体式蜂窝金属载体(如图4所示)克服了陶瓷载体的不足,采用高耐热的铁图4整体式蜂窝金属载体结构1—夹层;2—金属板;3—涂层(铝)素体不锈钢箔(厚约0.5mm)平板与波纹板卷制而成,比陶瓷载体壁薄,几何表面积和孔密度大;不足之处是金属载体和催化剂涂层的热膨胀系数差别较大,耐高温性低于陶瓷,且成本较高。但随着对排气污染限制的日趋苛刻,预计金属载体的使用将会占主导地位。1.3催化剂催化剂是涂覆在载体上的涂层,是加速汽车排气氧化2还原反应,提高净化效率的根本因素,其关键在于配方及其涂覆工艺。1.3.1性能要求对催化剂的性能要求是:①极高的活性,对废气中的HC,CO,NOx应具有很高的转化能力。②耐高温,在500~800℃之间有稳定的转化性能,且能承受瞬时过热(超过800℃),不发生烧结。③寿命为80000~160000km。1.3.2配方较典型的是采用贵金属铂、锗、钯作为催化剂,它们具有转化效率高和使用寿命长的优点,但因价格昂贵而限制了其使用。与贵金属相比较,权衡选择,也有用稀土氧化物作为催化剂的。如选用钙钛矿结构的稀土氧化物作催化剂具有成本低廉的优点;其缺点是活性低,老化快。为此,通常将两者结合起来使用,即在稀土元素中填加微量贵金属。一般,国外催化剂中贵金属...