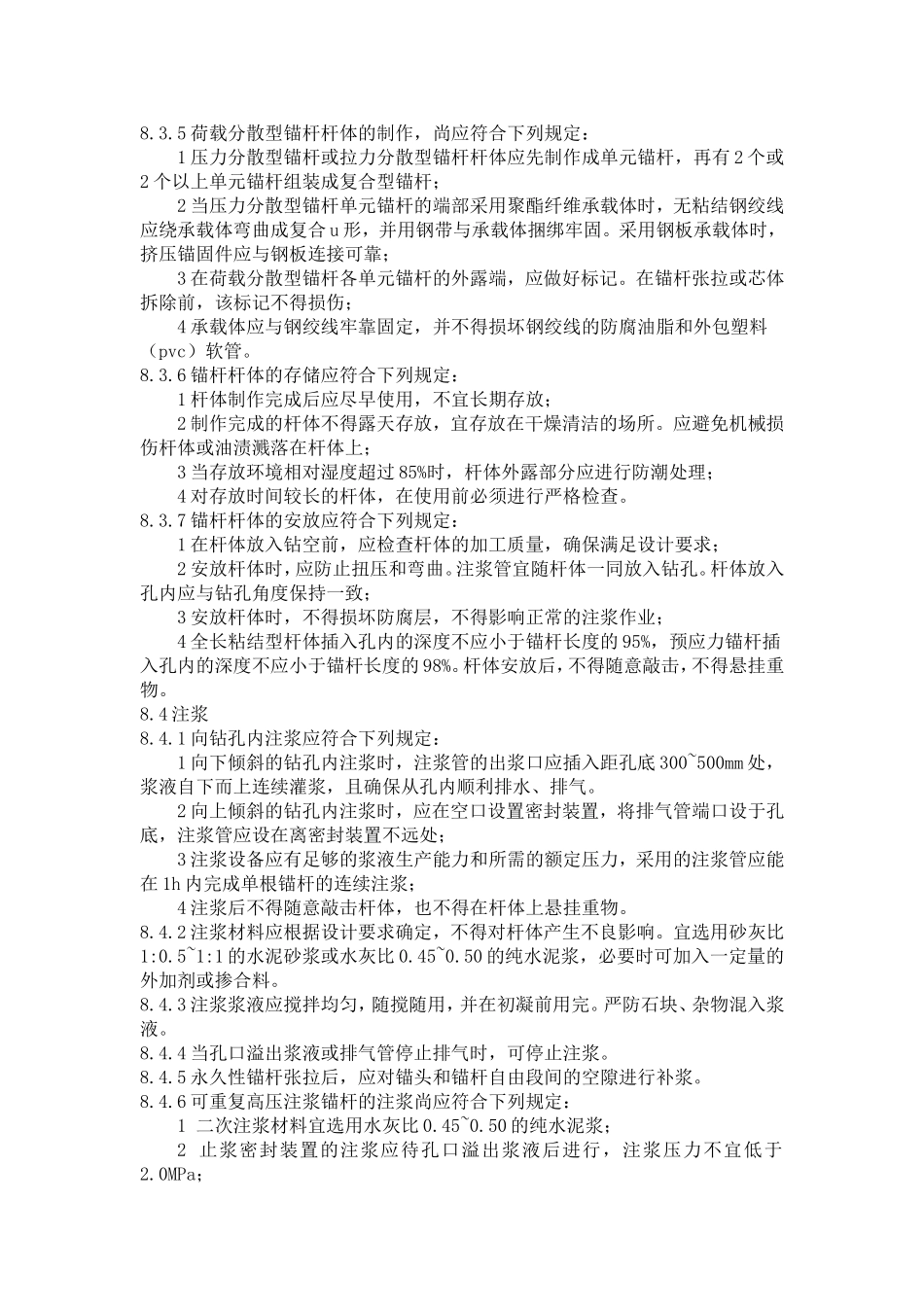

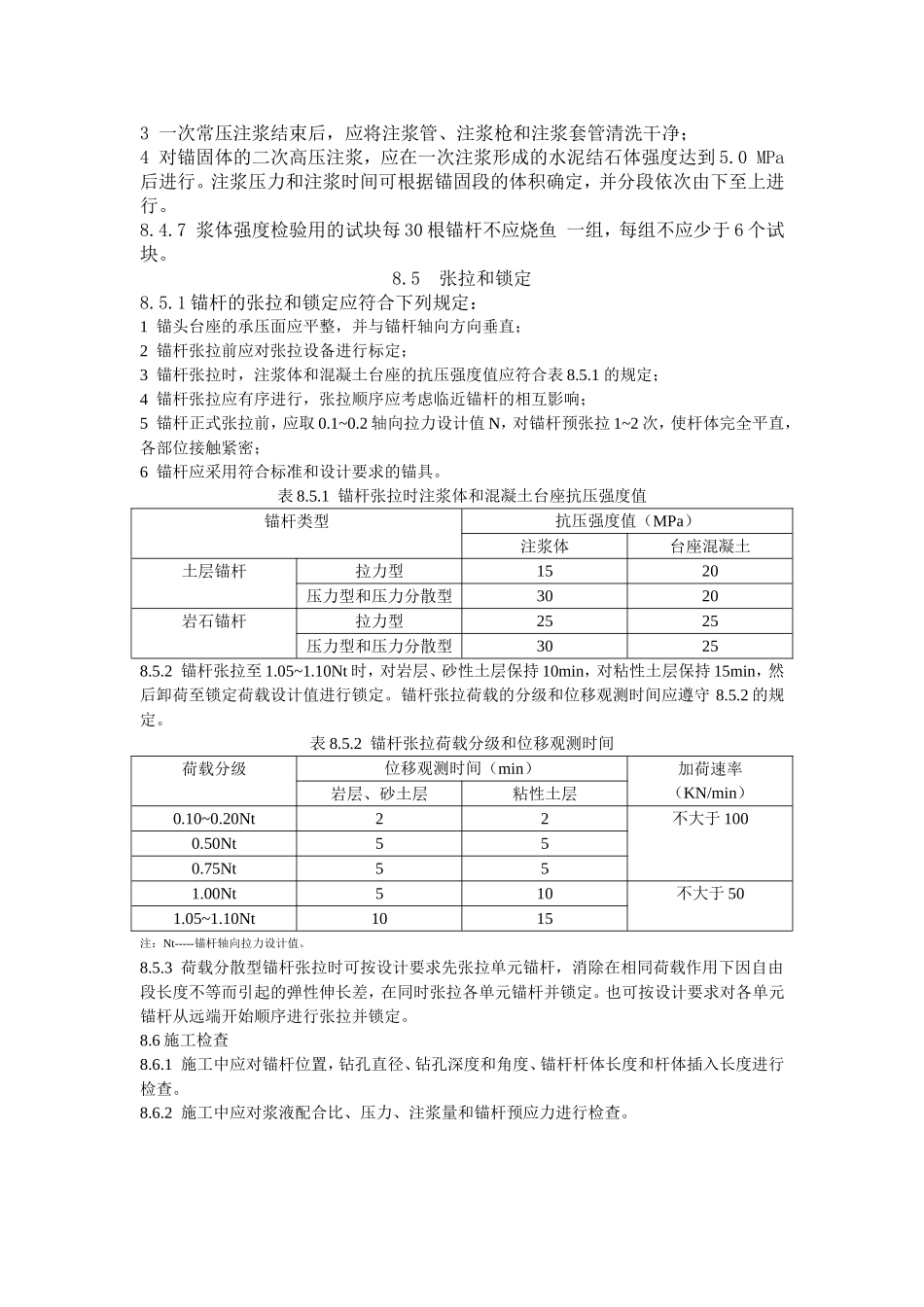

8施工8.1.1锚杆工程施工前,应根据锚固工程的设计条件、现场地层条件和环境条件编制施工组织设计。8.1.2施工前,应检查原材料和施工设备的主要技术性能是否符合设计要求。8.1.3在裂缝发育或富含地下水的岩层中进行锚杆施工时,应对锚固段周边孔壁进行不透水性试验。当0.2~0.4MPa压力作用10min后,锚固段周边渗水率超过0.01m³min时,应采用固结注浆或其他方法进行处理。8.2钻孔8.2.1锚杆钻孔应符合下列规定:1锚杆钻孔不得扰动周围地层;2钻孔前,应根据设计要求和地层条件,定出孔位、做出标记;3锚杆水平、垂直方向的孔距误差不应大于100mm。钻头直径不应小于设计钻孔直径3mm;4钻孔轴线的偏斜率不应大于锚固长度的2%;5锚杆钻孔深度不应小于设计长度,也不宜大于设计长度500mm;6向钻孔中安放锚杆前,应将孔内岩粉和土屑清洗干净。8.2.2在不稳定地层中,或地层受扰动导致水土流失而危及附近建筑物或公用设施的稳定性时,宜采用套管护壁钻孔。8.2.3压力分散型锚杆和可重复高压注浆型锚杆施工宜采用套管护壁钻孔。8.3杆体制作、存储和安放8.3.1杆体的制作、存储和安放应符合下列一般规定:1杆体的制作、存储宜在工厂或施工现场的专门作业棚内进行;2在锚固段长度范围,杆体上不得有可能影响与注浆体有效粘结和影响锚杆使用寿命的有害物质,并应确保满足设计要求的注浆体保护层厚度。在自由段杆体上应设置有效的隔离层;3钢筋、钢绞线或钢丝应采用切割机切断;4杆体制作时应按设计要求进行防腐处理;5加工完成的杆体在存储、搬运、安放时,应避免机械损伤、介质侵蚀和污染。8.3.2钢筋锚杆体的制作应符合下列规定:1制作前钢筋应平直、除油和除锈;2当HRB钢筋接长采用焊接时,双面焊接的焊缝长度不应小于5d。精轧螺纹钢筋、中空钢筋接长应采用专业联接器;3沿杆体轴线方向每隔1.5~2.0m应设置一个对中支架,注浆管、排气管应与锚杆杆体绑扎牢固。8.3.3钢绞线或高强钢丝锚杆杆体的制作应符合下列规定:1钢绞线或高强钢丝应清除油污、锈斑,严格按设计尺寸下料,每根钢绞线的下料长度误差不应大于50mm;2钢绞线或高强钢丝应平直排列,沿杆体轴线方向每隔1.0~1.5m设置一个隔离架,注浆管和排气管应与杆体绑扎牢固,绑扎材不宜采用镀锌材料。8.3.4可重复高压注浆锚杆杆体的制作,尚应符合下列规定:1在编排钢绞线或高强钢丝时,应安放可重复注浆套管和止浆密封装置;2止浆密封装置应设置在自由段与锚固段的分界处,密封装置两端应牢固绑扎在锚杆杆体上,在被密封装置包裹的注浆套管上至少应留有一个进浆阀。8.3.5荷载分散型锚杆杆体的制作,尚应符合下列规定:1压力分散型锚杆或拉力分散型锚杆杆体应先制作成单元锚杆,再有2个或2个以上单元锚杆组装成复合型锚杆;2当压力分散型锚杆单元锚杆的端部采用聚酯纤维承载体时,无粘结钢绞线应绕承载体弯曲成复合u形,并用钢带与承载体捆绑牢固。采用钢板承载体时,挤压锚固件应与钢板连接可靠;3在荷载分散型锚杆各单元锚杆的外露端,应做好标记。在锚杆张拉或芯体拆除前,该标记不得损伤;4承载体应与钢绞线牢靠固定,并不得损坏钢绞线的防腐油脂和外包塑料(pvc)软管。8.3.6锚杆杆体的存储应符合下列规定:1杆体制作完成后应尽早使用,不宜长期存放;2制作完成的杆体不得露天存放,宜存放在干燥清洁的场所。应避免机械损伤杆体或油渍溅落在杆体上;3当存放环境相对湿度超过85%时,杆体外露部分应进行防潮处理;4对存放时间较长的杆体,在使用前必须进行严格检查。8.3.7锚杆杆体的安放应符合下列规定:1在杆体放入钻空前,应检查杆体的加工质量,确保满足设计要求;2安放杆体时,应防止扭压和弯曲。注浆管宜随杆体一同放入钻孔。杆体放入孔内应与钻孔角度保持一致;3安放杆体时,不得损坏防腐层,不得影响正常的注浆作业;4全长粘结型杆体插入孔内的深度不应小于锚杆长度的95%,预应力锚杆插入孔内的深度不应小于锚杆长度的98%。杆体安放后,不得随意敲击,不得悬挂重物。8.4注浆8.4.1向钻孔内注浆应符合下列规定:1向下倾斜的钻孔内注浆时,注浆管的出浆口应插入距孔底300~500mm处,浆液自下而上连续灌浆,且确保从孔内顺利排...