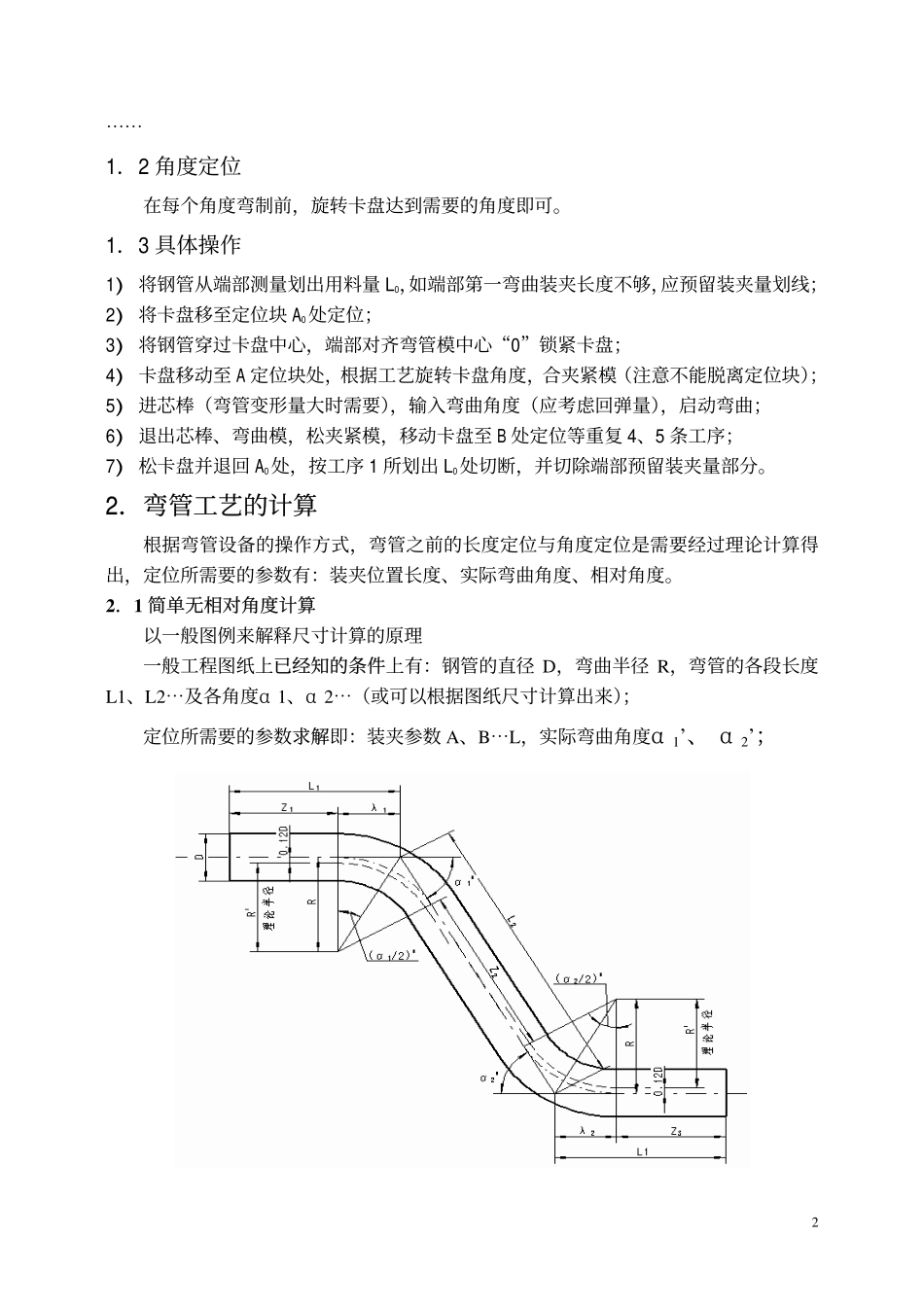

1数控弯管工艺设计——刘美圆江西福事特液压有限公司摘要:本文主要介绍了钢管弯管加工的操作方法与加工工艺的设计计算方法。通过举例说明了一般平面性加工的简易计算方法,同时也给出了一些复杂空间弯管的通用计算方法。关键词:钢管总成、钢管弯制、工艺参数计算钢管总成最基本的组成部分就是钢管,钢管的的形状可以是千奇百态。根据安装位置的不同,钢管的走向不同,钢管的形状都不一样,但钢管一旦弯制完成,其形状基本保持不变。相对软管来讲,其具有美观、稳定、高寿命、价低等优点,但也有可互换性差、制造尺寸难控制等缺陷。目前,大多数的数控弯管设备已经能够提供足够精确的弯管制造,制造主要由参数计算工艺设计来控制。对于不同的弯管设备,其工艺设计的基本原理和计算方法应该大同小异,下面根据我们公司的数控弯管机,对钢管弯制工艺设计与计算做简单论述。在弯管之前,一根钢管的状态为直管,弯制的尺寸只能是在弯制前去控制,弯好之后再去调整将是件很困难的事。弯管后钢管总成的准确性,主要取决于设备的精度与加工工艺的计算准确性。设备的精度在厂家就已经确定了,工艺的计算就显的优为重要。以下分别介绍设备的基本操作与工艺计算的方法。1.介绍钢管弯制基本操作1.1长度定位长度定位一般采用两种方法定位,1)最简单的方法就是直接在钢管上划线定位(比较适合批量较小)操作:弯制前按计算出来的直段尺寸在钢管上划线,然后根据划线来装夹钢管弯制即可。2)另一种方法就是使用定位块(适合批量生产)操作:�根据用料量L0等定出A0�根据A0依次定出A、B、C、⋯⋯等各定位块A0:A0≥L0+LZ最后一个直段长度(LZ指定位块与弯模中心最小距离)L0:整根零件的用料量A:第一个弯曲起始点距端点距离B:第二个弯曲起始点距端点距离C:第三个弯曲起始点距端点距离图12⋯⋯1.2角度定位在每个角度弯制前,旋转卡盘达到需要的角度即可。1.3具体操作1)将钢管从端部测量划出用料量L0,如端部第一弯曲装夹长度不够,应预留装夹量划线;2)将卡盘移至定位块A0处定位;3)将钢管穿过卡盘中心,端部对齐弯管模中心“0”锁紧卡盘;4)卡盘移动至A定位块处,根据工艺旋转卡盘角度,合夹紧模(注意不能脱离定位块);5)进芯棒(弯管变形量大时需要),输入弯曲角度(应考虑回弹量),启动弯曲;6)退出芯棒、弯曲模,松夹紧模,移动卡盘至B处定位等重复4、5条工序;7)松卡盘并退回A0处,按工序1所划出L0处切断,并切除端部预留装夹量部分。2.弯管工艺的计算根据弯管设备的操作方式,弯管之前的长度定位与角度定位是需要经过理论计算得出,定位所需要的参数有:装夹位置长度、实际弯曲角度、相对角度。2.1简单无相对角度计算以一般图例来解释尺寸计算的原理一般工程图纸上已经知的条件上有:钢管的直径D,弯曲半径R,弯管的各段长度L1、L2⋯及各角度α1、α2⋯(或可以根据图纸尺寸计算出来);定位所需要的参数求解即:装夹参数A、B⋯L,实际弯曲角度α1’、α2’;3计算过程:1、计算各直段长度Z1、Z2、Z3⋯λ1=R*tan(α1/2)λ2=R*tan(α2/2)⋯Z1=L1-λ1Z2=L2-λ1-λ2Z3=L3-λ2⋯2、计算弧线理论耗用S1’,S2’⋯模具弯曲半径R,由于弯曲时钢管会受拉伸长,根据经验值特定了一个修定系数,理论半径:R’=R-0.12D从而可以算出:S1’=R’*α1*(π/180)S2’=R’*α2*(π/180)⋯3、计算各弯装夹位置长度A=Z1B=Z1+S1+Z2⋯L=A+B+⋯+Zn(n=弯数+1)4、设备弯曲角度计算设备弯管角度α1’=α1*(1+γ)(γ为反弹余量,γ值是通过测试得出的修正系数)2.2相对角度计算较复杂有空间相对角度的钢管加工,一般可建立三维坐标系,根据图纸尺寸可以确定各起点、弯角、结点的坐标值,坐标值即为计算的已知条件。我们以任意一种两弯钢管为例来说明其计算方法。定义:钢管各起点、弯角、结点为O(0,0,0),A(X1,Y1,Z1),B(X2,Y2,Z2),C(X3,Y3,Z3);目标:得出加工所需要的装夹位置尺寸A、B、L、各弯的实际弯曲角度Q1、Q2及弯曲的旋转相对角度JJ1与顺、逆方向。4求解:如图示条件1、直线段的计算OA、OB、OC、AB、BC222111OAxyz=++222222OBxyz=++222333OCxyz=++222212121()()()ABxxyyzz=−+−+−222323232()(...