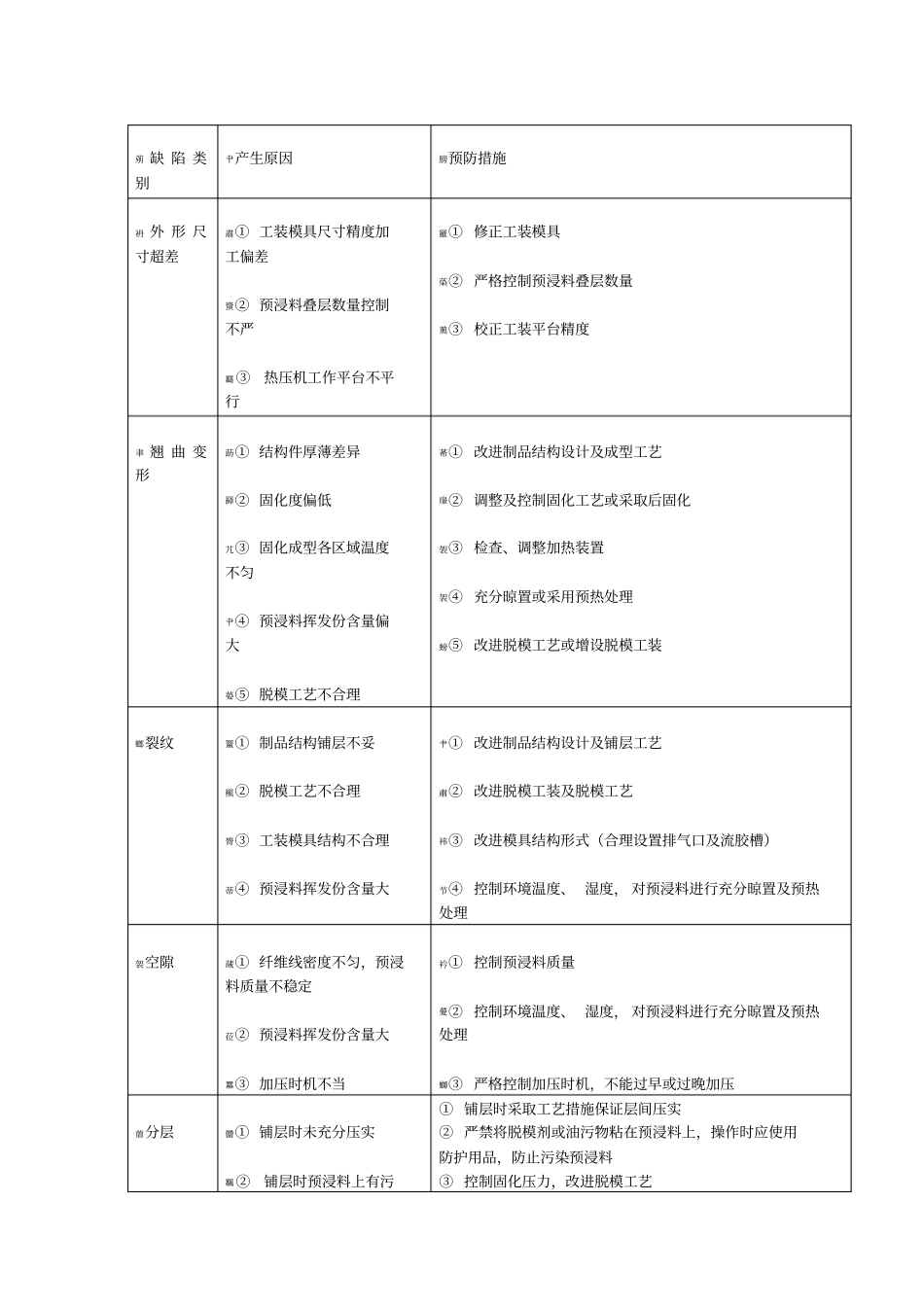

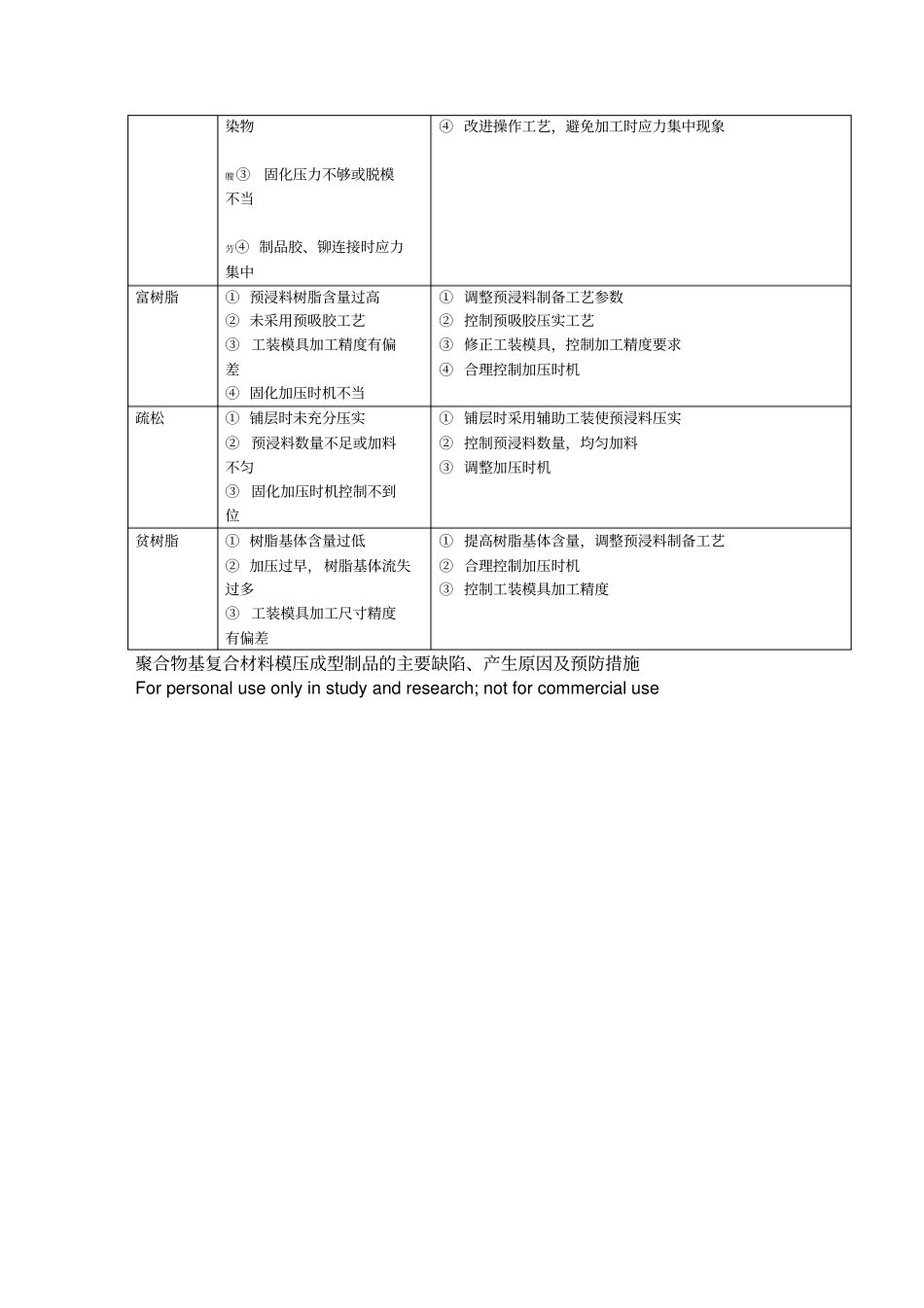

莂缺陷类别肀产生原因膀预防措施袇外形尺寸超差肅①工装模具尺寸精度加工偏差螀②预浸料叠层数量控制不严羇③热压机工作平台不平行羅①修正工装模具蒅②严格控制预浸料叠层数量薁③校正工装平台精度聿翘曲变形莇①结构件厚薄差异羄②固化度偏低芁③固化成型各区域温度不匀肀④预浸料挥发份含量偏大蒆⑤脱模工艺不合理莃①改进制品结构设计及成型工艺肁②调整及控制固化工艺或采取后固化袈③检查、调整加热装置袈④充分晾置或采用预热处理螃⑤改进脱模工艺或增设脱模工装螂裂纹罿①制品结构铺层不妥羆②脱模工艺不合理膂③工装模具结构不合理蒂④预浸料挥发份含量大肀①改进制品结构设计及铺层工艺肅②改进脱模工装及脱模工艺袆③改进模具结构形式(合理设置排气口及流胶槽)节④控制环境温度、湿度,对预浸料进行充分晾置及预热处理袈空隙蒇①纤维线密度不匀,预浸料质量不稳定莅②预浸料挥发份含量大羃③加压时机不当衿①控制预浸料质量薆②控制环境温度、湿度,对预浸料进行充分晾置及预热处理螄③严格控制加压时机,不能过早或过晚加压葿分层羀①铺层时未充分压实羈②铺层时预浸料上有污①铺层时采取工艺措施保证层间压实②严禁将脱模剂或油污物粘在预浸料上,操作时应使用防护用品,防止污染预浸料③控制固化压力,改进脱模工艺聚合物基复合材料模压成型制品的主要缺陷、产生原因及预防措施Forpersonaluseonlyinstudyandresearch;notforcommercialuse染物膄③固化压力不够或脱模不当芀④制品胶、铆连接时应力集中④改进操作工艺,避免加工时应力集中现象富树脂①预浸料树脂含量过高②未采用预吸胶工艺③工装模具加工精度有偏差④固化加压时机不当①调整预浸料制备工艺参数②控制预吸胶压实工艺③修正工装模具,控制加工精度要求④合理控制加压时机疏松①铺层时未充分压实②预浸料数量不足或加料不匀③固化加压时机控制不到位①铺层时采用辅助工装使预浸料压实②控制预浸料数量,均匀加料③调整加压时机贫树脂①树脂基体含量过低②加压过早,树脂基体流失过多③工装模具加工尺寸精度有偏差①提高树脂基体含量,调整预浸料制备工艺②合理控制加压时机③控制工装模具加工精度