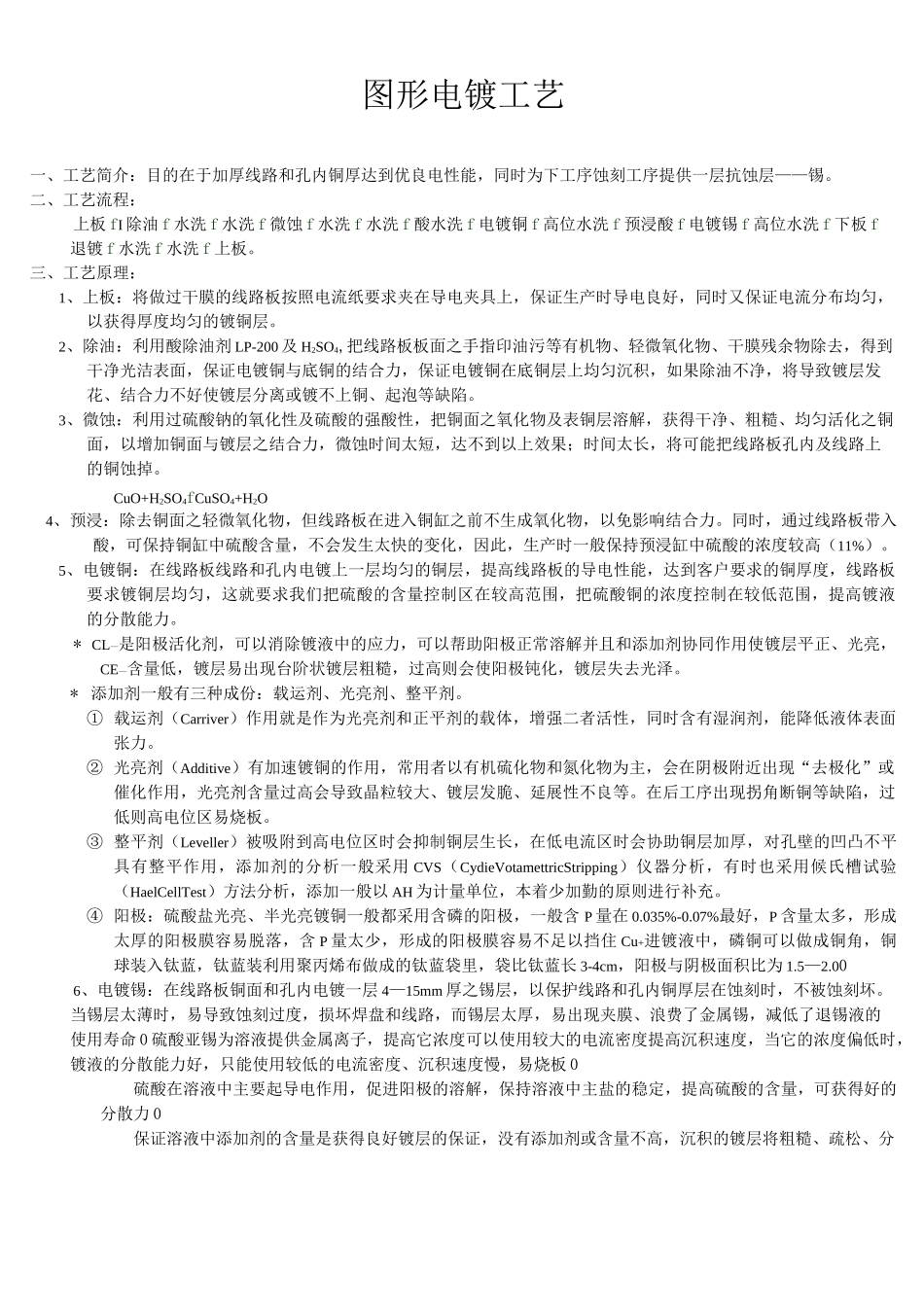

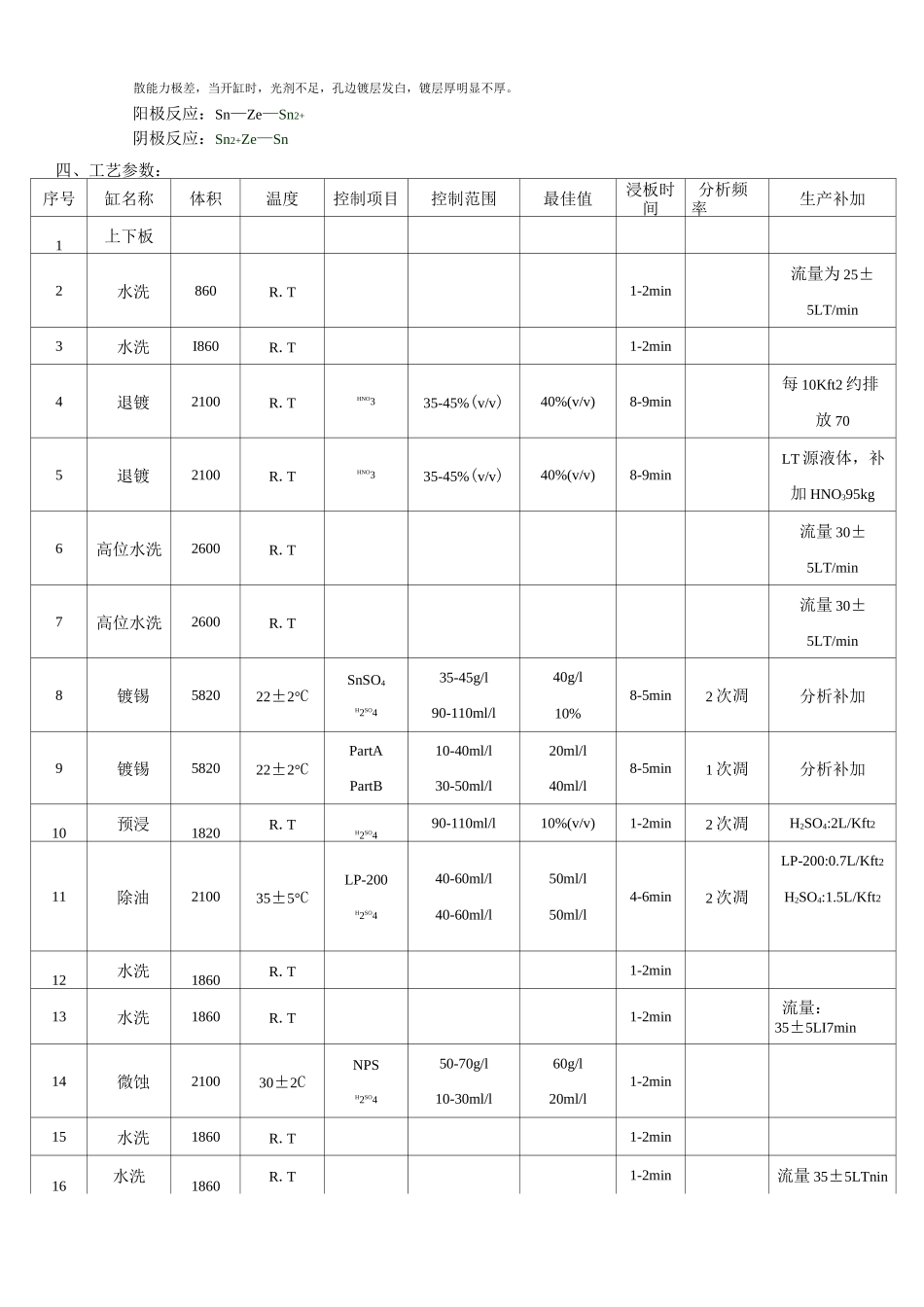

图形电镀工艺一、工艺简介:目的在于加厚线路和孔内铜厚达到优良电性能,同时为下工序蚀刻工序提供一层抗蚀层——锡。二、工艺流程:上板fI除油f水洗f水洗f微蚀f水洗f水洗f酸水洗f电镀铜f高位水洗f预浸酸f电镀锡f高位水洗f下板f退镀f水洗f水洗f上板。三、工艺原理:1、上板:将做过干膜的线路板按照电流纸要求夹在导电夹具上,保证生产时导电良好,同时又保证电流分布均匀,以获得厚度均匀的镀铜层。2、除油:利用酸除油剂LP-200及H2SO4,把线路板板面之手指印油污等有机物、轻微氧化物、干膜残余物除去,得到干净光洁表面,保证电镀铜与底铜的结合力,保证电镀铜在底铜层上均匀沉积,如果除油不净,将导致镀层发花、结合力不好使镀层分离或镀不上铜、起泡等缺陷。3、微蚀:利用过硫酸钠的氧化性及硫酸的强酸性,把铜面之氧化物及表铜层溶解,获得干净、粗糙、均匀活化之铜面,以增加铜面与镀层之结合力,微蚀时间太短,达不到以上效果;时间太长,将可能把线路板孔内及线路上的铜蚀掉。CuO+H2SO4fCuSO4+H2O4、预浸:除去铜面之轻微氧化物,但线路板在进入铜缸之前不生成氧化物,以免影响结合力。同时,通过线路板带入酸,可保持铜缸中硫酸含量,不会发生太快的变化,因此,生产时一般保持预浸缸中硫酸的浓度较高(11%)。5、电镀铜:在线路板线路和孔内电镀上一层均匀的铜层,提高线路板的导电性能,达到客户要求的铜厚度,线路板要求镀铜层均匀,这就要求我们把硫酸的含量控制区在较高范围,把硫酸铜的浓度控制在较低范围,提高镀液的分散能力。*CL—是阳极活化剂,可以消除镀液中的应力,可以帮助阳极正常溶解并且和添加剂协同作用使镀层平正、光亮,CE—含量低,镀层易出现台阶状镀层粗糙,过高则会使阳极钝化,镀层失去光泽。*添加剂一般有三种成份:载运剂、光亮剂、整平剂。①载运剂(Carriver)作用就是作为光亮剂和正平剂的载体,增强二者活性,同时含有湿润剂,能降低液体表面张力。②光亮剂(Additive)有加速镀铜的作用,常用者以有机硫化物和氮化物为主,会在阴极附近出现“去极化”或催化作用,光亮剂含量过高会导致晶粒较大、镀层发脆、延展性不良等。在后工序出现拐角断铜等缺陷,过低则高电位区易烧板。③整平剂(Leveller)被吸附到高电位区时会抑制铜层生长,在低电流区时会协助铜层加厚,对孔壁的凹凸不平具有整平作用,添加剂的分析一般采用CVS(CydieVotamettricStripping)仪器分析,有时也采用候氏槽试验(HaelCellTest)方法分析,添加一般以AH为计量单位,本着少加勤的原则进行补充。④阳极:硫酸盐光亮、半光亮镀铜一般都采用含磷的阳极,一般含P量在0.035%-0.07%最好,P含量太多,形成太厚的阳极膜容易脱落,含P量太少,形成的阳极膜容易不足以挡住Cu+进镀液中,磷铜可以做成铜角,铜球装入钛蓝,钛蓝装利用聚丙烯布做成的钛蓝袋里,袋比钛蓝长3-4cm,阳极与阴极面积比为1.5—2.006、电镀锡:在线路板铜面和孔内电镀一层4—15mm厚之锡层,以保护线路和孔内铜厚层在蚀刻时,不被蚀刻坏。当锡层太薄时,易导致蚀刻过度,损坏焊盘和线路,而锡层太厚,易出现夹膜、浪费了金属锡,减低了退锡液的使用寿命0硫酸亚锡为溶液提供金属离子,提高它浓度可以使用较大的电流密度提高沉积速度,当它的浓度偏低时,镀液的分散能力好,只能使用较低的电流密度、沉积速度慢,易烧板0硫酸在溶液中主要起导电作用,促进阳极的溶解,保持溶液中主盐的稳定,提高硫酸的含量,可获得好的分散力0保证溶液中添加剂的含量是获得良好镀层的保证,没有添加剂或含量不高,沉积的镀层将粗糙、疏松、分散能力极差,当开缸时,光剂不足,孔边镀层发白,镀层厚明显不厚。阳极反应:Sn—Ze—Sn2+阴极反应:Sn2+Ze—Sn四、工艺参数:序号缸名称体积温度控制项目控制范围最佳值浸板时间分析频率生产补加1上下板2水洗860R.T1-2min流量为25±5LT/min3水洗I860R.T1-2min4退镀2100R.THNO335-45%(v/v)40%(v/v)8-9min每10Kft2约排放705退镀2100R.THNO335-45%(v/v)40%(v/v)8-9minLT源液体,补加HNO395kg6高位水洗2600R.T流量30±5LT/min7高位水洗2600R.T流量30±5LT/min8镀锡582022±2°CSnSO4H2S...