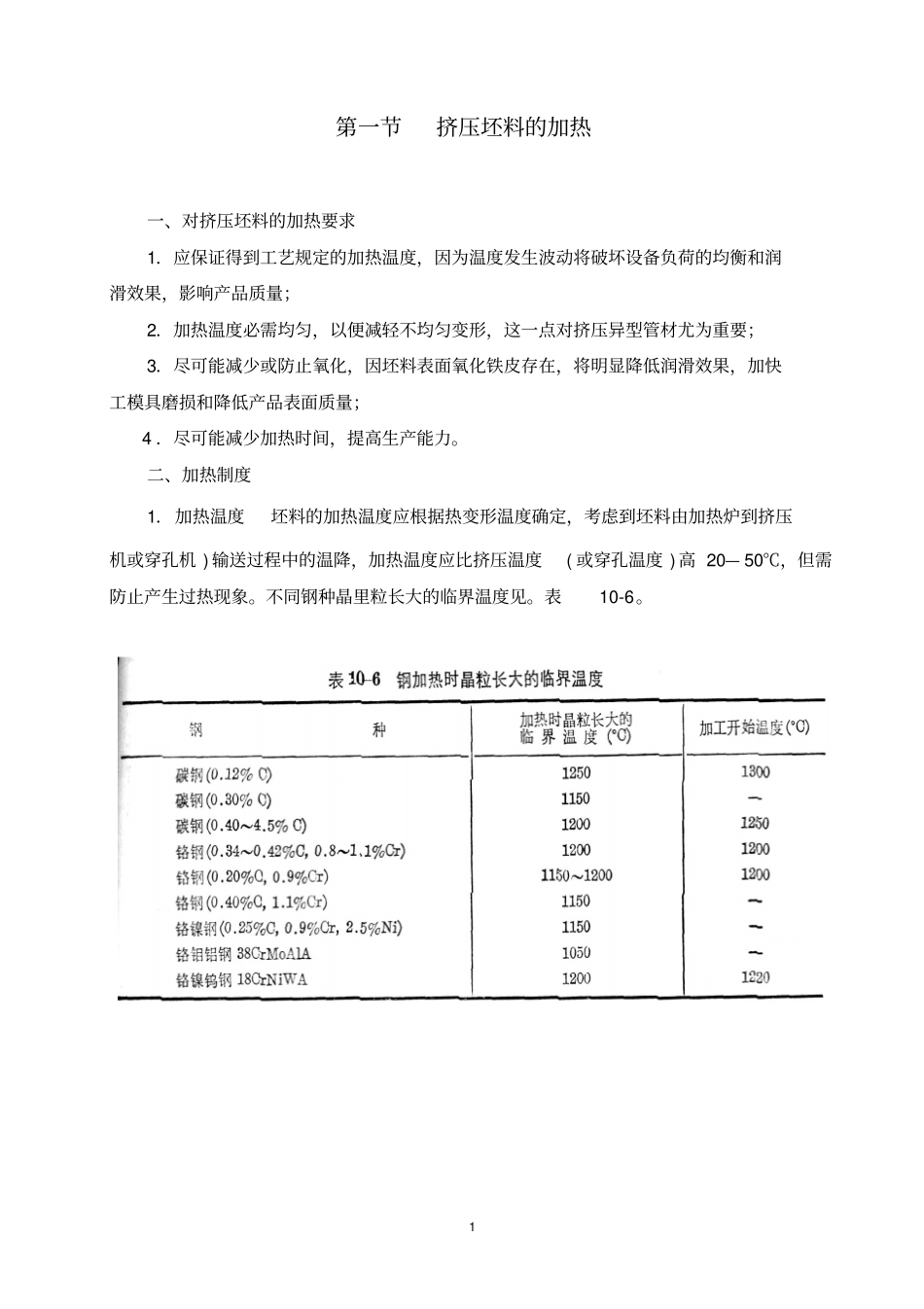

1第一节挤压坯料的加热一、对挤压坯料的加热要求1.应保证得到工艺规定的加热温度,因为温度发生波动将破坏设备负荷的均衡和润滑效果,影响产品质量;2.加热温度必需均匀,以便减轻不均匀变形,这一点对挤压异型管材尤为重要;3.尽可能减少或防止氧化,因坯料表面氧化铁皮存在,将明显降低润滑效果,加快工模具磨损和降低产品表面质量;4.尽可能减少加热时间,提高生产能力。二、加热制度1.加热温度坯料的加热温度应根据热变形温度确定,考虑到坯料由加热炉到挤压机或穿孔机)输送过程中的温降,加热温度应比挤压温度(或穿孔温度)高20—50℃,但需防止产生过热现象。不同钢种晶里粒长大的临界温度见。表10-6。2挤压温度可根据坯料材质的一般热加工温度范围选取,但考虑到由于挤压变形量大而且整个变形过程仅在几秒钟内完成,这将因大量的变形热而使挤压出口处金属温度升高(通常温升约50~100℃),因此挤压温度选取时应比一般热加工温度低。另一方面在确定挤压温度时,还需考虑制品的机械性能要求和挤压机的能力。各种钢种的挤压温度见表10-7。2.加热制度挤压坯料加热制度通常分两步进行,第一步慢速预热,普通碳钢预热至650℃,不锈钢预热至850℃;第二步快速加热至加热温度。预热和加热可存同一个炉内完成(图10-5,a),也可在两个炉内分别完成(图10-5,b)。采用此加热制度的优点是:(1)有利于减少坯料表面氧化,铁的氧化过程与温度有关,在低温下氧化缓慢,而在高温下铁的氧化速度很快,但可通过加快加热速度、缩短加热时间来减少表面氧化。若预热后的坯料移入高温无氧化加热炉(如玻璃浴炉、盐浴炉和保护气体加热炉等),则可实现3无氧化加热;(2)有利于提高坯料加热质量,防止加热缺陷的产生。在低温下钢的导热系数小,这对高合金钢尤为明显,而且低温下钢的塑性差,因此在650~850℃以下采用低速加热可减少坯料内部的温差应力,防止产生加热裂纹。在高温下塑性均得到了改善,没有造成加热裂纹的危险,故应采用较大的加热速度,以提高炉子生产能力。三、坯料加热设备为了保证挤压坯料的加热质量和提高加热炉的生产能力,挤压车间通常采用预热和加热分开的双炉加热制度,常见的预热炉型式有箱式电炉,斜底连续式加热炉和环形加热炉等几种,这些炉子结构上无特殊要求,仅加热温度较低。由于环形炉的机械化、自动化水平较高,加热温度均匀、氧化少和适应性强的优点,因此现代挤压车间均采用环形炉预热。挤压车间采用高温加热炉的型式有以下几种:1.盐浴炉常以氯化钡为加热介质、加热温度可达1000~1300℃。盐浴炉的优点是:1)加热速度快、加热温度均匀;2)无氧化,同时还能溶解坯料表面原有的氧化铁皮;8)出炉后坯料表面粘着一层盐膜,可以防止坯料在输送过程中氧化;它的缺点是:1)热效率低(O.35~0.4),氯化钡消耗大,操作和维修费用大,加热成本高,这一点限制了它的应用范围;2)加热时氯化钡蒸发,车间环境受到污染;3)如果坯料在盐浴中待留时间过长,坯料表面产生斑痕。2.连续式玻璃浴炉图10-6是玻璃浴炉结构型式之一种,炉底有斜底预热段和玻璃浴池组成。采用煤气加热,燃烧废气通过预热段对坯料进行预热。预热后的坯料进入玻璃浴池并由推钢机移送进行连续加热。玻璃浴炉可以加热碳钢、低合金钢和不锈钢等,坯料直径为Φ15~175毫米,最高加热温度可达1300~1250℃,玻璃成分见表10~8,部分坯料的加热时间见表10-9。玻璃浴炉的优点是:4(1)炉子结构简单,造价和加热费用较低。(2)坯料加热质量较好,加热温度均匀。(3)熔融状态的玻璃不仅起到保护作用,而且具有热酸洗能力,可将坯料表面的氧化物溶解掉,因此加热后坯料表面无氧化铁皮存在。玻璃浴炉的缺点是:(1)由于加热过程中坯料表面氧化铁皮被溶解、玻璃液中的FeO含量增加和某些成分的挥发,玻璃熔液的粘度增加结果不仅使粘着在坯料表面的玻璃增加,熔液消耗增加,而且影响挤压时的润滑效果,加热后必须设法去掉粘着在坯料表面上的玻璃;(2)加热温度控制较困难,机械化自动化水平低。53.感应加热炉(1)感应加热炉型式:感应加热炉的型式有卧式(图10-7)和立式(图10-8)两种。卧式可以进行连续加热,具有较高的生产能力...