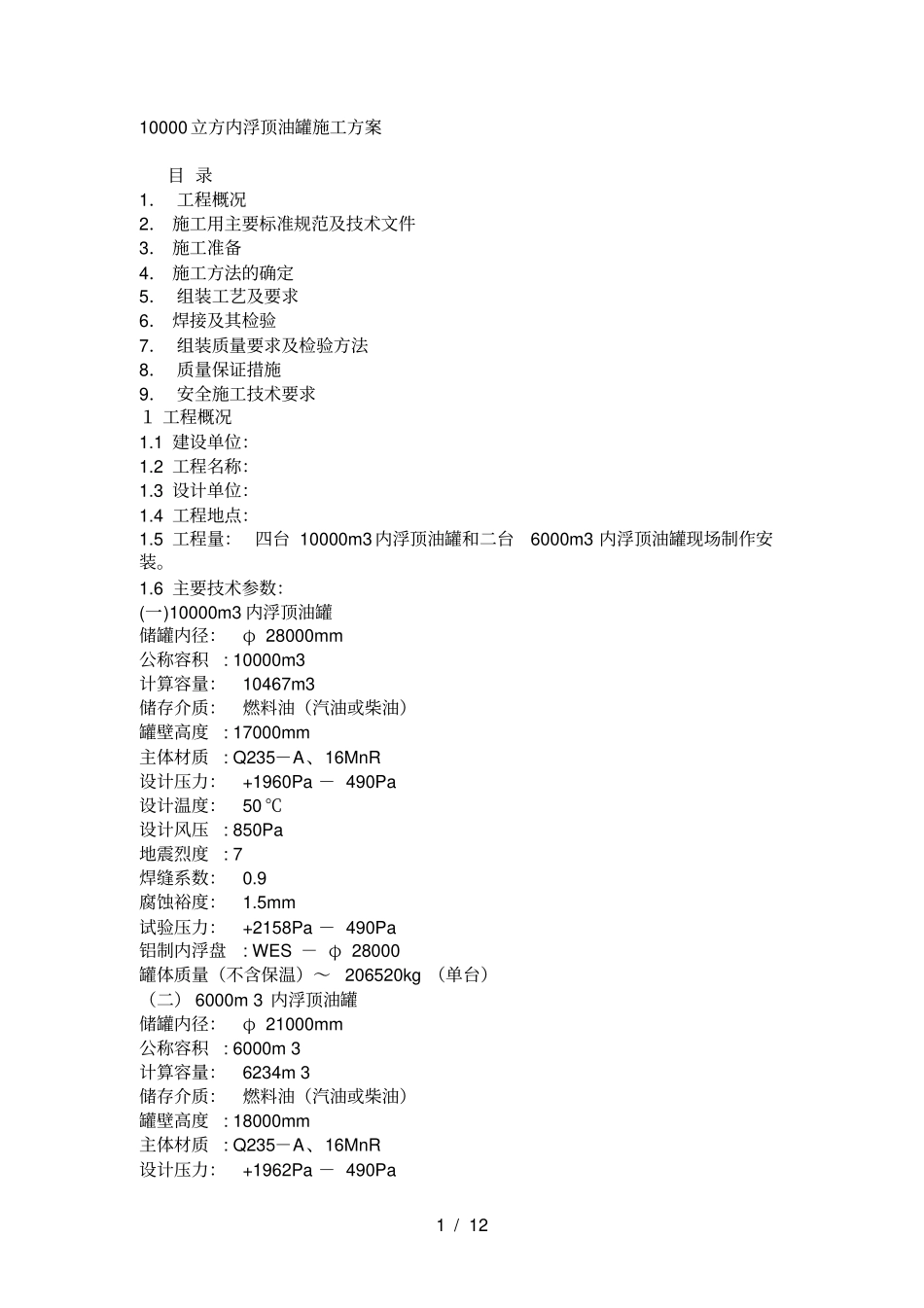

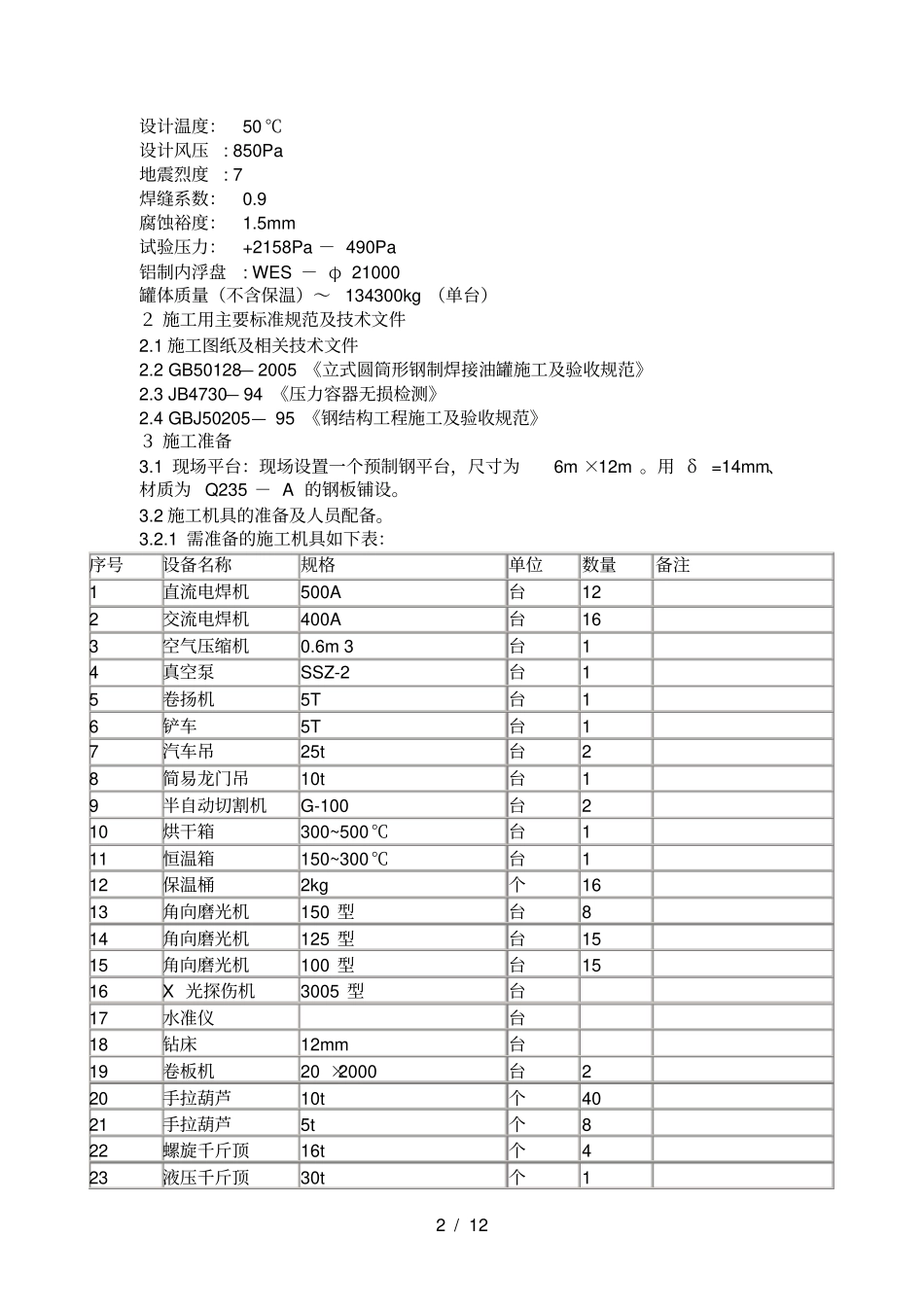

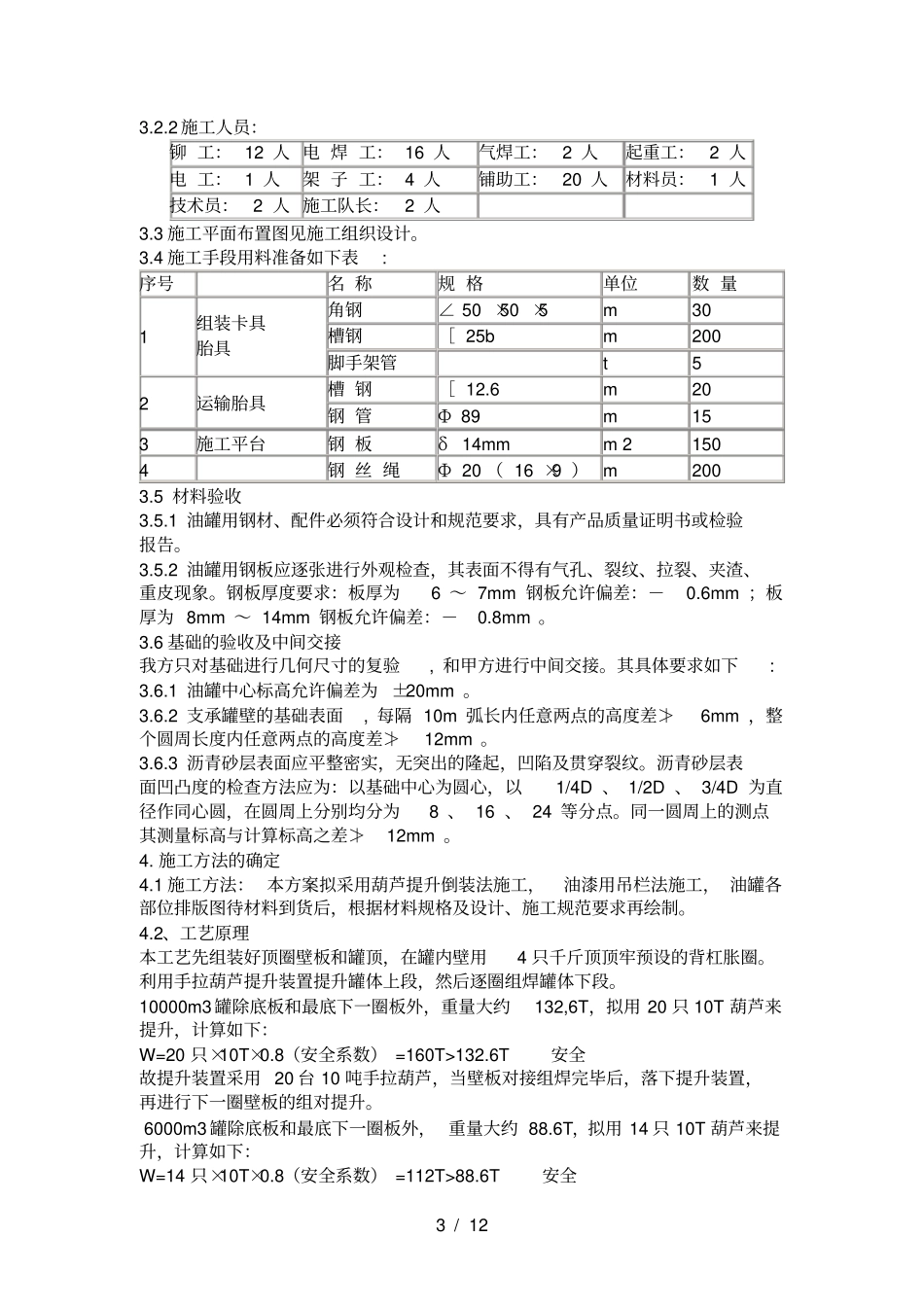

1/1210000立方内浮顶油罐施工方案目录1.工程概况2.施工用主要标准规范及技术文件3.施工准备4.施工方法的确定5.组装工艺及要求6.焊接及其检验7.组装质量要求及检验方法8.质量保证措施9.安全施工技术要求1工程概况1.1建设单位:1.2工程名称:1.3设计单位:1.4工程地点:1.5工程量:四台10000m3内浮顶油罐和二台6000m3内浮顶油罐现场制作安装。1.6主要技术参数:(一)10000m3内浮顶油罐储罐内径:φ28000mm公称容积:10000m3计算容量:10467m3储存介质:燃料油(汽油或柴油)罐壁高度:17000mm主体材质:Q235-A、16MnR设计压力:+1960Pa-490Pa设计温度:50℃设计风压:850Pa地震烈度:7焊缝系数:0.9腐蚀裕度:1.5mm试验压力:+2158Pa-490Pa铝制内浮盘:WES-φ28000罐体质量(不含保温)~206520kg(单台)(二)6000m3内浮顶油罐储罐内径:φ21000mm公称容积:6000m3计算容量:6234m3储存介质:燃料油(汽油或柴油)罐壁高度:18000mm主体材质:Q235-A、16MnR设计压力:+1962Pa-490Pa2/12设计温度:50℃设计风压:850Pa地震烈度:7焊缝系数:0.9腐蚀裕度:1.5mm试验压力:+2158Pa-490Pa铝制内浮盘:WES-φ21000罐体质量(不含保温)~134300kg(单台)2施工用主要标准规范及技术文件2.1施工图纸及相关技术文件2.2GB50128—2005《立式圆筒形钢制焊接油罐施工及验收规范》2.3JB4730—94《压力容器无损检测》2.4GBJ50205—95《钢结构工程施工及验收规范》3施工准备3.1现场平台:现场设置一个预制钢平台,尺寸为6m×12m。用δ=14mm、材质为Q235-A的钢板铺设。3.2施工机具的准备及人员配备。3.2.1需准备的施工机具如下表:序号设备名称规格单位数量备注1直流电焊机500A台122交流电焊机400A台163空气压缩机0.6m3台14真空泵SSZ-2台15卷扬机5T台16铲车5T台17汽车吊25t台28简易龙门吊10t台19半自动切割机G-100台210烘干箱300~500℃台111恒温箱150~300℃台112保温桶2kg个1613角向磨光机150型台814角向磨光机125型台1515角向磨光机100型台1516X光探伤机3005型台17水准仪台18钻床12mm台19卷板机20×2000台220手拉葫芦10t个4021手拉葫芦5t个822螺旋千斤顶16t个423液压千斤顶30t个13/123.2.2施工人员:铆工:12人电焊工:16人气焊工:2人起重工:2人电工:1人架子工:4人铺助工:20人材料员:1人技术员:2人施工队长:2人3.3施工平面布置图见施工组织设计。3.4施工手段用料准备如下表:序号名称规格单位数量1组装卡具胎具角钢∠50×50×5m30槽钢[25bm200脚手架管t52运输胎具槽钢[12.6m20钢管Ф89m153施工平台钢板δ14mmm21504钢丝绳Ф20(16×9)m2003.5材料验收3.5.1油罐用钢材、配件必须符合设计和规范要求,具有产品质量证明书或检验报告。3.5.2油罐用钢板应逐张进行外观检查,其表面不得有气孔、裂纹、拉裂、夹渣、重皮现象。钢板厚度要求:板厚为6~7mm钢板允许偏差:-0.6mm;板厚为8mm~14mm钢板允许偏差:-0.8mm。3.6基础的验收及中间交接我方只对基础进行几何尺寸的复验,和甲方进行中间交接。其具体要求如下:3.6.1油罐中心标高允许偏差为±20mm。3.6.2支承罐壁的基础表面,每隔10m弧长内任意两点的高度差≯6mm,整个圆周长度内任意两点的高度差≯12mm。3.6.3沥青砂层表面应平整密实,无突出的隆起,凹陷及贯穿裂纹。沥青砂层表面凹凸度的检查方法应为:以基础中心为圆心,以1/4D、1/2D、3/4D为直径作同心圆,在圆周上分别均分为8、16、24等分点。同一圆周上的测点其测量标高与计算标高之差≯12mm。4.施工方法的确定4.1施工方法:本方案拟采用葫芦提升倒装法施工,油漆用吊栏法施工,油罐各部位排版图待材料到货后,根据材料规格及设计、施工规范要求再绘制。4.2、工艺原理本工艺先组装好顶圈壁板和罐顶,在罐内壁用4只千斤顶顶牢预设的背杠胀圈。利用手拉葫芦提升装置提升罐体上段,然后逐圈组焊罐体下段。10000m3罐除底板和最底下一圈板外,重量大约132,6T,拟用20只10T葫芦来提升,计算如下:W=20只×10T×0.8(安全系数)=160T>132.6T安全故提升装置采用20台10吨手拉葫芦,当壁板对接组焊完毕后,落下提升装置,再进行下一圈壁板的组对提升。6000m3罐除底板和最底下一圈板外,...