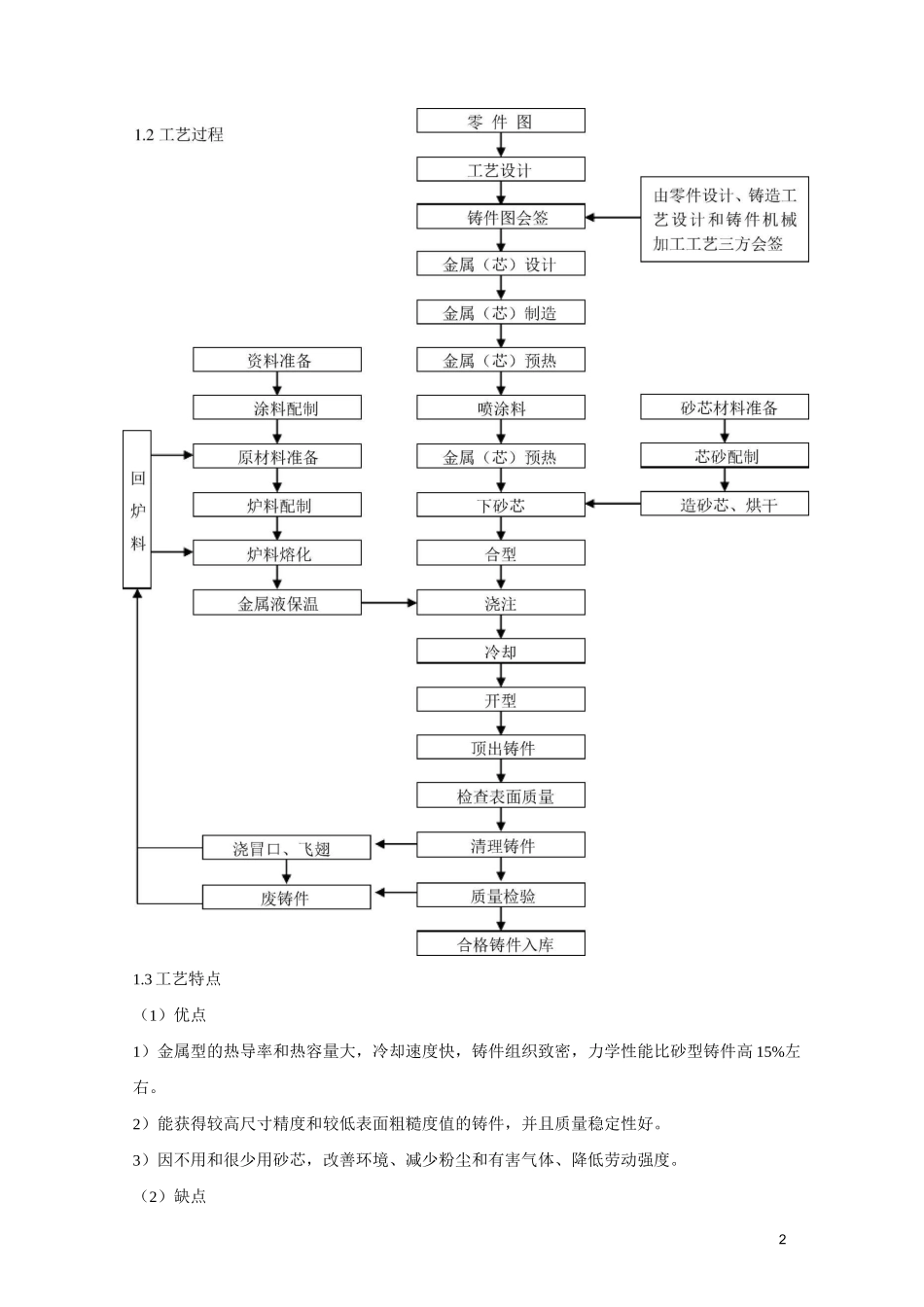

1金属型铸造工艺1、概述1.1铸造原理金属铸造俗称硬模铸造,是用金属材料制造铸件,并在重力下将熔融金属浇入铸型获得铸件的工艺方法。由于一副金属型可以浇注几百次至几万次,故金属型铸造又称为永久型铸造。金属型铸造既适用于大批量生产形状复杂的铝合金、镁合金等非铁合金铸件,也适合于生产钢铁金属的铸件、铸锭等。21.3工艺特点(1)优点1)金属型的热导率和热容量大,冷却速度快,铸件组织致密,力学性能比砂型铸件高15%左右。2)能获得较高尺寸精度和较低表面粗糙度值的铸件,并且质量稳定性好。3)因不用和很少用砂芯,改善环境、减少粉尘和有害气体、降低劳动强度。(2)缺点31)金属型本身无透气性,必须采用一定的措施导出型腔中的空气和砂芯所产生的气体。2)金属型无退让性,铸件凝固时容易产生裂纹3)金属型制造周期较长,成本较高。因此只有在大量成批生产时,才能显示出好的经济效果。1.4金属型铸件的一般要求金属型铸件最小壁厚(单位:mm)铸件外廓尺寸铸钢件灰铸铁件(含球墨铸铁)可锻铁件铝合金铸件镁合金铸件铜合金铸件<70X70542.5-3.52-3370X70150X150542.54-5>150X15010656-8金属型铸件内孔的最小尺寸(单位:mm)铸造合金孔的最小直径d孔深不通孔通孔铸钢>12>15>20铸铁>12>15>20锌合金6〜89~1212~20镁合金6〜89~1212~20铝合金8~1012~1515~20铜合金10~1210~1515~202.铸件工艺设计2.1基准面的选择基准面决定铸件各部分相对的尺寸位置。所以选择铸造基面时,必须和铸件机械加工的加工基准面统一,其选择原则为:1)非全部加工的铸件,应尽量取非加工面作为基面。因为加工面在加工过程中,尺寸会因加工而变动,所以可能将造成相对尺寸位置的变动。而且铸件经过加工后,去掉的加工余面也不便检查。2)采用非加工面作基面时,应该选尺寸变动最小、最可靠的面作基面。用活块形成的铸件表面最好不选为基面。3)基面应尽可能平整和光洁,不应当有残余浇冒口、毛刺、飞翅等。44)全部加工的零件,应取加工余量最小的面作为基面,以保证机械加工时不至因加工余量不够而造成废品。5)为了检验尺寸方便,最好是选择较大的平面作为基面,尽量避免选取弯曲的面,或是有铸造斜度的面为基面。2.2铸件在金属型中的位置原则:①便于安放浇注系统,保证合金液平稳充满铸型②便于合金顺序凝固,保证补缩。③使型芯(或活块)数量最少、安装方便、稳固、取出容易。④力求铸件内部质量均匀一致,盖子类及碗状铸件可水平安放。⑤便于铸件取出,不致拉裂和变形。2.3分型面的选择原则:①简单铸件的分型面应尽量选在铸件的最大端面上②矮的盘形和筒形铸件的分型面应尽量不选在轴心上③分型面应尽可能地选在同一个平面上④应保证铸件分型方便,尽量用或不用活块⑤分型面的位置应尽量使铸件避免做铸造斜度,而且容易取出铸件⑥分型面应尽量不选在铸件的基准面上,也不要选在精度要求高的表面上⑦应便于安放浇冒口和便于气体从铸型中排出2.4铸件工艺性设计2.4.1铸件工艺性设计原则铸件工艺性设计应在尽量满足产品结构要求的前提下,通过调整机械加工余量、增大铸造斜度、增加工艺余量和工艺肋及工艺凸台等方法,使铸件结构更加合理,从而获得优质铸件。铸件工艺性设计原则:①为了简化金属型结构,提高铸件质量,产品中需要机械加工的小孔(螺纹孔、安装孔)一般不铸出来②产品中局部厚大处,当不便于设置冒口补缩时,有些小孔也应铸出来,以加快厚大部位的冷却速度,避免产生缩松。③为了便于设置冒口以对整体铸件进行补缩,有些大孔也不应该铸出,同时还要调整加工余量,满足铸件顺序凝固的要求④为了防止铸件在生产过程中变形,对一些A形的铸件应增加防变形肋,待最后工序加工去掉。⑤加工过程中装卡定位性能差的铸件,可以根据需要设计定位装卡凸台,其位置应有利于铸件补缩。⑥在不影响产品性能的前提下,可以局部加大铸造斜度,避免设计活块。52.4.2铸件工艺性设计参数的选择(1)加工余量:与砂型铸件相比,金属型铸件的加工余量可以适当减少。铸件加工余量的选择应考虑下列原则:①零件尺寸精度要求高、表面粗糙度值要求低的加工面,可适当放大加工余量。②加工面越大,加工余量应相应...