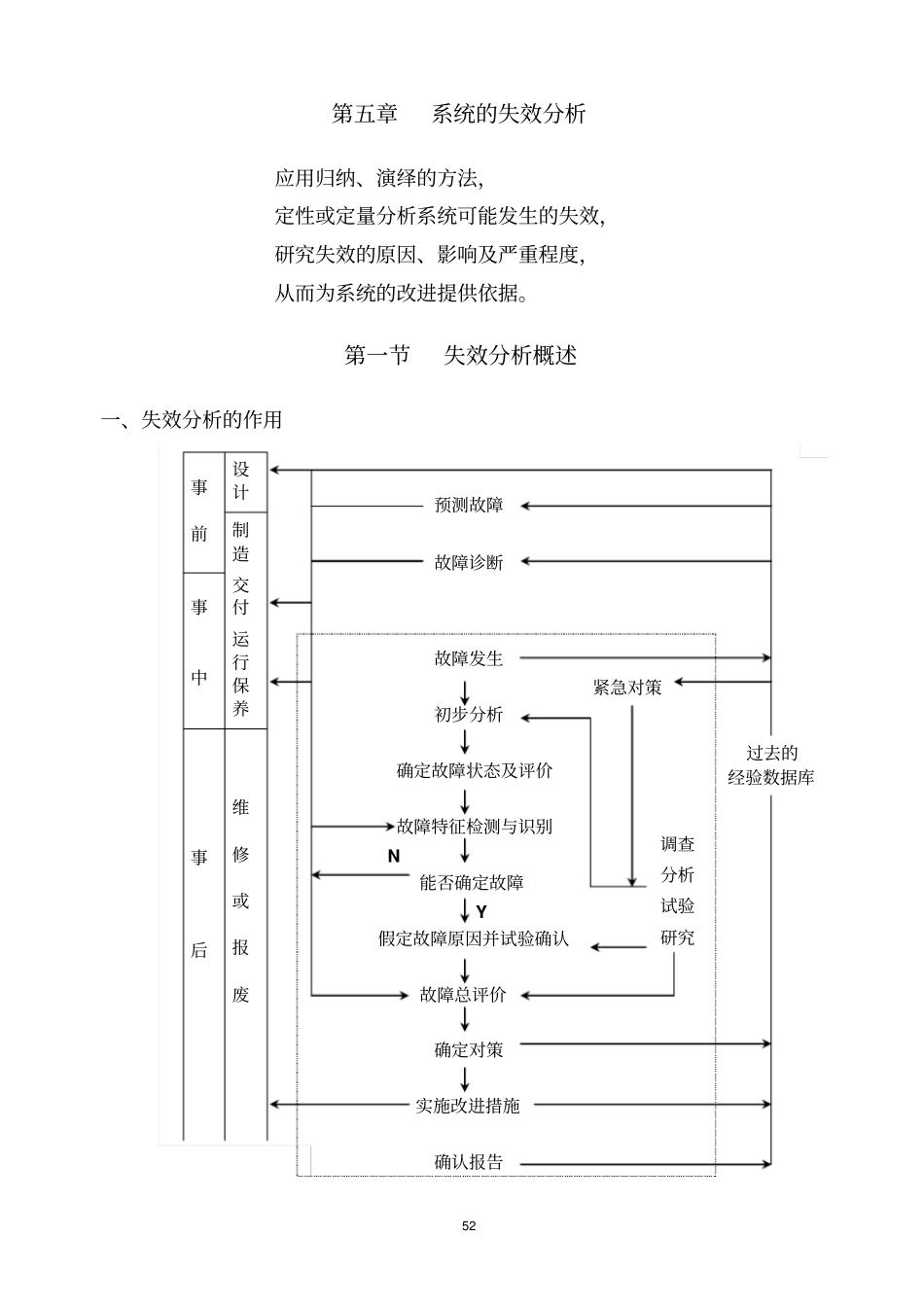

52第五章系统的失效分析应用归纳、演绎的方法,定性或定量分析系统可能发生的失效,研究失效的原因、影响及严重程度,从而为系统的改进提供依据。第一节失效分析概述一、失效分析的作用事前设计制造交付运行保养事中事后维修或报废预测故障故障诊断故障发生紧急对策初步分析确定故障状态及评价故障特征检测与识别N能否确定故障Y假定故障原因并试验确认故障总评价确定对策实施改进措施确认报告过去的经验数据库调查分析试验研究53二、系统失效分析常用方法系统失效分析中最常采用的方法有:失效模式及影响分析(FailureModeandEffectAnalysis),简称为FMEA;失效模式、影响及致命度分析(FailureMode,EffectandCriticalityAnalysis),简称为FMECA;失效树分析(FaultTreeAnalysis),简称为FTA。1.FMEA和FTA的提出◇FMEA:1950年代初美国格鲁曼(Grumman)飞机公司将FMEA应用于战斗机操纵系统的设计分析。FMECA:为定量分析的需要,在FMEA的基础上发展而成。◇FTA:1961年美国贝尔电话研究所的H.A.Waston提出FTA,并将其应用于“民兵”导弹发射控制系统的可靠性分析。◇各国先后将FMEA、FMECA和FTA分析方法形成标准文件2.FMEA和FTA的特点◇目的相同:在系统或零部件失效分析的基础上,研究系统失效原因,进行系统可靠性或安全性的分析与评价,找出提高系统可靠性或安全性的途径。◇分析方法或途径不同FMEA:一种由下而上的定性评价法,即使没有定量的数据,也能分析出问题的所在。分析研究的途径:从组成系统的最基本的零部件可能产生的各种失效分析入手,逐级向上分析失效产生的影响,最终找出对系统的影响。FMECA:在FMEA的基础上再进行定量分析即致命度分析即为FMECA。54FTA:一种由上而下的逻辑推理方法,即可用于定性分析,也可用于定量计算。分析研究途径:从系统发生的事件开始,逐级向下找出导致上一级事件发生的各种因素(中间事件),一直找到最基本的因素(基本事件),并研究这些因素(事件)之间的逻辑关系。3.FMEA和FTA的应用◇广泛应用于各工业领域的系统失效及安全分析◇可应用于产品寿命周期的各个阶段第二节失效分析的基本概念一、失效的定义及其分类1.失效的定义失效:产品丧失规定的功能。对可修复产品而言,失效通常称为故障。产品丧失规定功能的含义:在规定条件下,产品不能完成其规定功能或产品一个或几个参数不能保持在规定范围内或导致产品不能完成其功能的零部件或结构件的失效或由于环境应力的变化而导致产品功能的丧失或由于操作失误而导致产品功能的丧失。2.失效的分类◇分类原则的确定可按失效产生的原因、失效的危害程度等原则进行分类。如汽车的故障分为:致命、严重、一般和轻微四种。◇依据产品的具体情况进行分类◇应明确定义失效的含义55表5-1失效的一般分类表分类原则失效类别定义按失效原因误用失效不按规定要求使用产品而引起的失效。本质失效在规定条件下使用,因产品固有缺陷引起的失效。独立失效不是由某种失效而引起的失效。从属失效由某种失效而引起的失效。按失效程度完全失效产品性能超过规定界限,以至完全丧失规定功能。部分失效产品性能超过规定界限,但未完全丧失规定功能。按失效可否预测突然失效通过事前的测试或监控不能预测到的失效。渐变失效通过事前的测试或监控能够预测到的失效。按失效发生速度突变失效突然完全失效。退化失效渐变而部分失效。间歇失效失效后不经修复,而在限定时间内能自行恢复功能。按失效的危害程度致命失效可能导致人员伤亡或设备重大损坏的失效。严重失效可能导致系统功能失效或显著下降或零部件失效。轻度失效不致引起系统功能下降的零部件失效。按计算可靠性指标时计入否关联失效在计算可靠性指标时必须计入的失效。非关联失效在计算可靠性指标是不必计入的失效。按产品的工作期早期失效设计和制造上的缺陷而引起的工作初期失效。偶然失效正常使用中一些偶然原因造成的失效。耗损失效老化、磨损、耗损、和疲劳等原因而引起的失效。二、失效模式1.失效模式:失效的表现形式,是可通过人的感官或测量仪表观测到的失效形式。◇准确掌握零部件的失效模式是系统失效分析的基础在描述系统失效模式时,尽量以零...