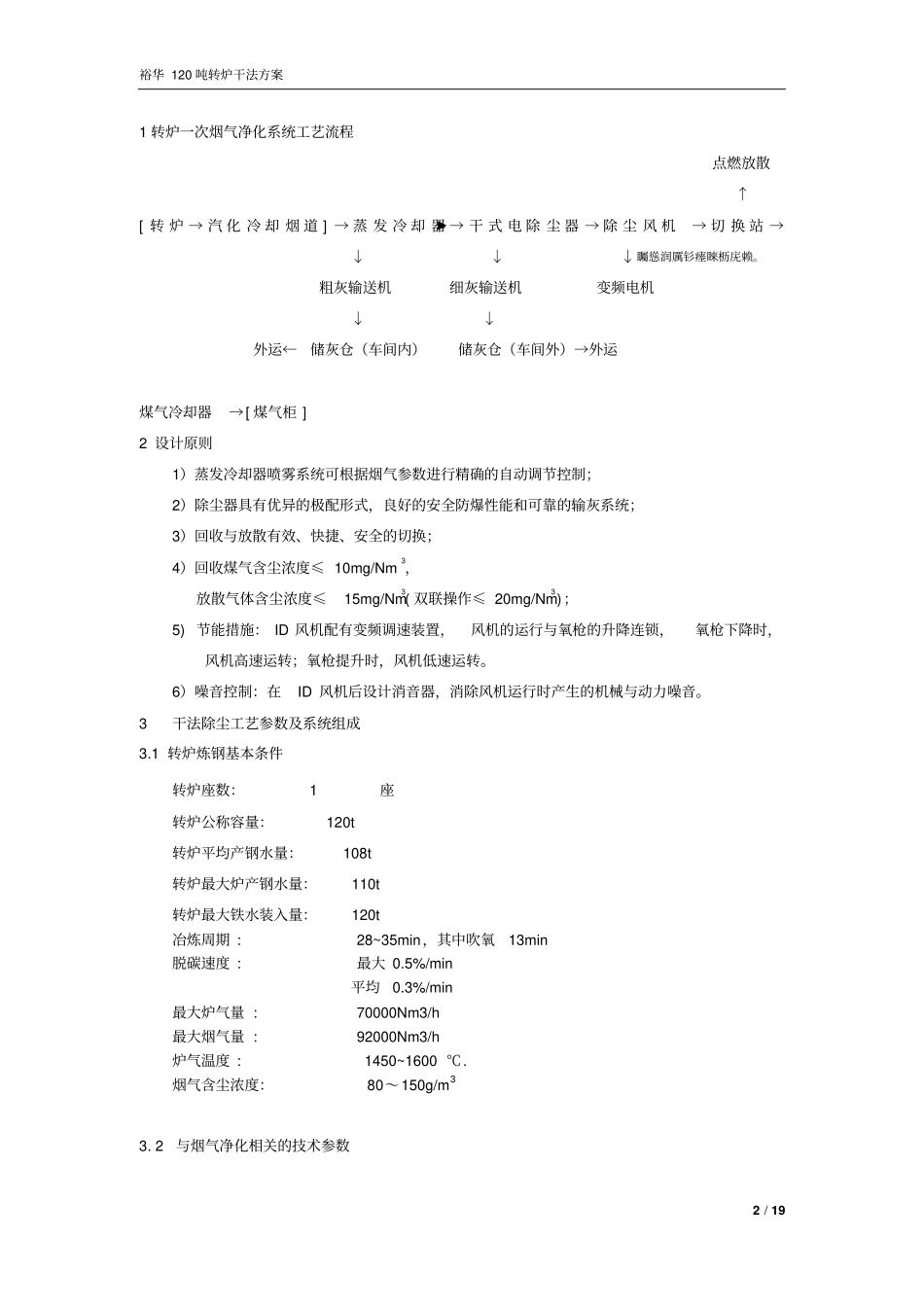

裕华120吨转炉干法方案1/19裕华120吨转炉干法除尘技术要求武安市裕华钢铁有限公司2014年1月裕华120吨转炉干法方案2/191转炉一次烟气净化系统工艺流程点燃放散↑[转炉→汽化冷却烟道]→蒸发冷却器→干式电除尘器→除尘风机→切换站→↓↓↓矚慫润厲钐瘗睞枥庑赖。粗灰输送机细灰输送机变频电机↓↓外运←储灰仓(车间内)储灰仓(车间外)→外运煤气冷却器→[煤气柜]2设计原则1)蒸发冷却器喷雾系统可根据烟气参数进行精确的自动调节控制;2)除尘器具有优异的极配形式,良好的安全防爆性能和可靠的输灰系统;3)回收与放散有效、快捷、安全的切换;4)回收煤气含尘浓度≤10mg/Nm3,放散气体含尘浓度≤15mg/Nm3(双联操作≤20mg/Nm3);5)节能措施:ID风机配有变频调速装置,风机的运行与氧枪的升降连锁,氧枪下降时,风机高速运转;氧枪提升时,风机低速运转。6)噪音控制:在ID风机后设计消音器,消除风机运行时产生的机械与动力噪音。3干法除尘工艺参数及系统组成3.1转炉炼钢基本条件转炉座数:1座转炉公称容量:120t转炉平均产钢水量:108t转炉最大炉产钢水量:110t转炉最大铁水装入量:120t冶炼周期:28~35min,其中吹氧13min脱碳速度:最大0.5%/min平均0.3%/min最大炉气量:70000Nm3/h最大烟气量:92000Nm3/h炉气温度:1450~1600℃.烟气含尘浓度:80~150g/m33.2与烟气净化相关的技术参数裕华120吨转炉干法方案3/191)转炉烟尘成分见表2-1成分FeOFe2O3ΣFeMnOSiO2MgOCaOP2O5FeC含量%67.1616.263.40.743.640.399.040.570.581.602)炉气温度和成分见表2-2。名称温度成份(%)℃COCO2N2O2前烧期1450603091.0回收期155086103.50.5后烧期1600652591.0烟气粒度:燃烧期<10μm,回收期10~20μm。转炉炉气采用未燃法处理,煤气回收。活动烟罩行程500mm,以炉口为基准,上升最大行程500mm。3)烟气净化系统参数最大烟气量(α=0.2时):92000Nm3/h成分COCO2N2O2含量(%)701514.50.453.3煤气柜设计压力煤气柜设计压力3.8kPa3.4干法除尘系统技术要求3.4.1烟气冷却系统3.4.1.1汽化冷却烟道干法除尘厂家提出对汽化冷却烟道尾段设计的技术要求,使冷却烟道出口烟气温度控制在设计范围内(~900℃);包括以下几方面内容:聞創沟燴鐺險爱氇谴净。1)合理设计尾部烟道结构形式,有利于烟气进入蒸发冷却器后,流体场分布均匀,提高蒸发冷却器容积利用率,保证蒸发冷却器的运行效果。残骛楼諍锩瀨濟溆塹籟。2)炉口微差压形式及接口。3)尾部烟道测压、测温位置及接口。4)喷枪在烟道上的位置及接口。3.4.2蒸发冷却器汽化冷却烟道出口烟气温度直接影响系统设备选型和系统运行安全,设计时应考虑到工况的波动以及烟道使用后期性能下降等因素,干法除尘系统按照冷却烟道出口烟气温度900℃进行方案设计,使系统设备选型在该条件能够满足工艺要求。酽锕极額閉镇桧猪訣锥。裕华120吨转炉干法方案4/19蒸发冷却器由以下部分组成:非金属补偿器、蒸发冷却器壳体、支撑/限位环、蒸发冷却器灰斗、灰斗内置刮板机、维护和操作平台、喷雾系统、保温设施及检修人孔等。蒸发冷却器将来自汽化冷却烟道温度为~900℃的烟气冷却到200℃左右,使后续设备在相对较低和稳定的温度状态下安全地工作,因此是本系统的首要设备。彈贸摄尔霁毙攬砖卤庑。蒸发冷却器内部烟气温度是一个变化过程,因此,壳体2/3(上部)采用耐热1Cr18Ni9Ti,下部采用20g,钢板厚度δ=12mm。謀荞抟箧飆鐸怼类蒋薔。在香蕉弯头出口管道上增加氮气稀释系统,在下枪吹氧点火不成功时使用.要求在香蕉弯形灰斗上设置检修或观察门,方便检修和观察,另外设置紧急卸灰口和快开紧急卸灰门,当输灰系统出现故障或灰斗内部严重积灰时使用。厦礴恳蹒骈時盡继價骚。蒸发冷却器工作状态与自然状态温差很大,热伸缩量较大,所以结构设计要求考虑温度补偿以消除热应力,即使用膨胀节进行补偿。蒸发冷却器通过非金属补偿器与汽化冷却烟道连接,本体可向上和左右自由伸缩,依靠非金属补偿器消除汽化冷却烟道的水平热应力和蒸发冷却器竖直热应力。茕桢广鳓鯡选块网羈泪。非金属补偿器外壳材质0Cr25Ni20,内部导流板采用Q345,填充物采用聚四氟乙烯。非金属补偿器结构为:...