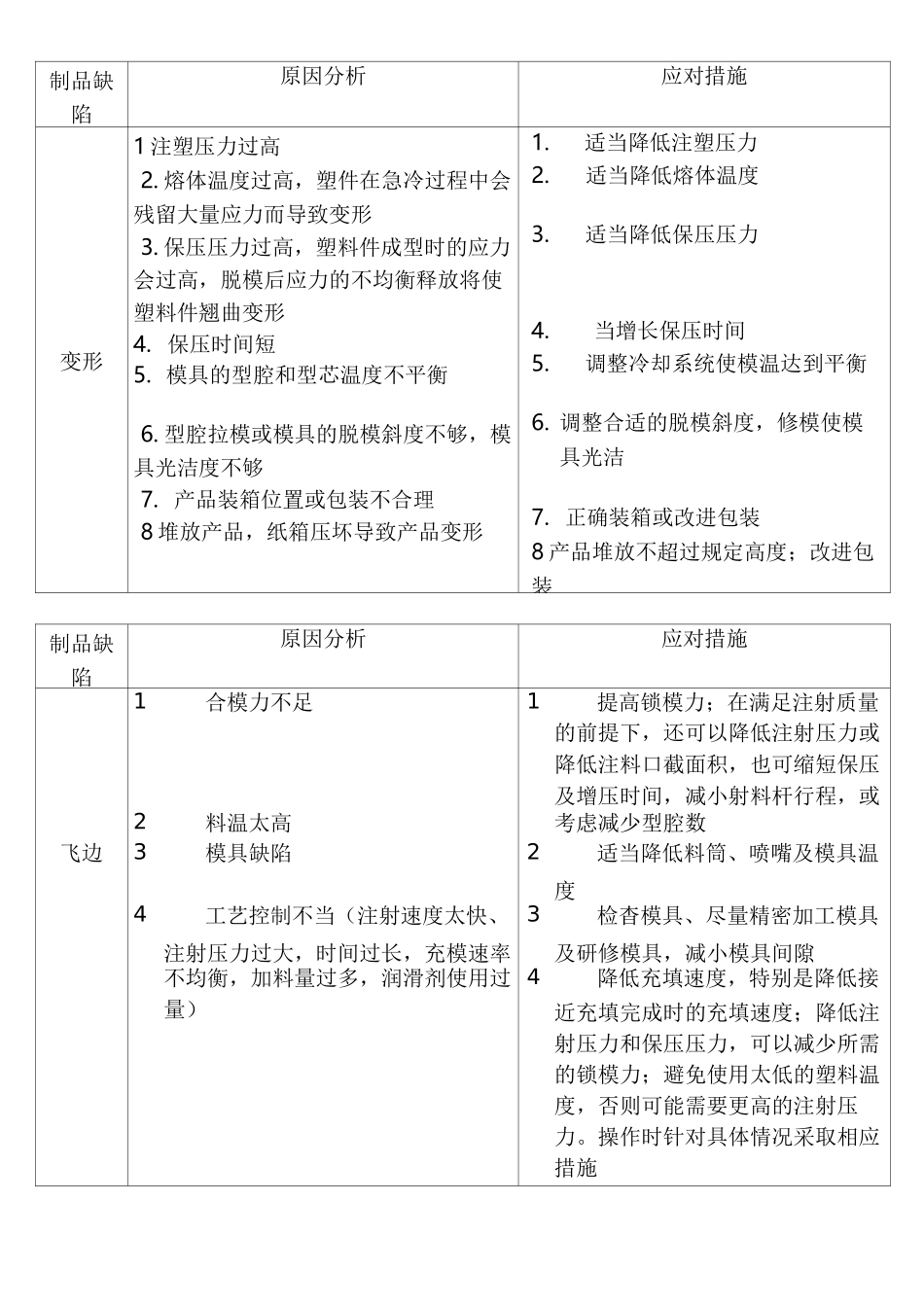

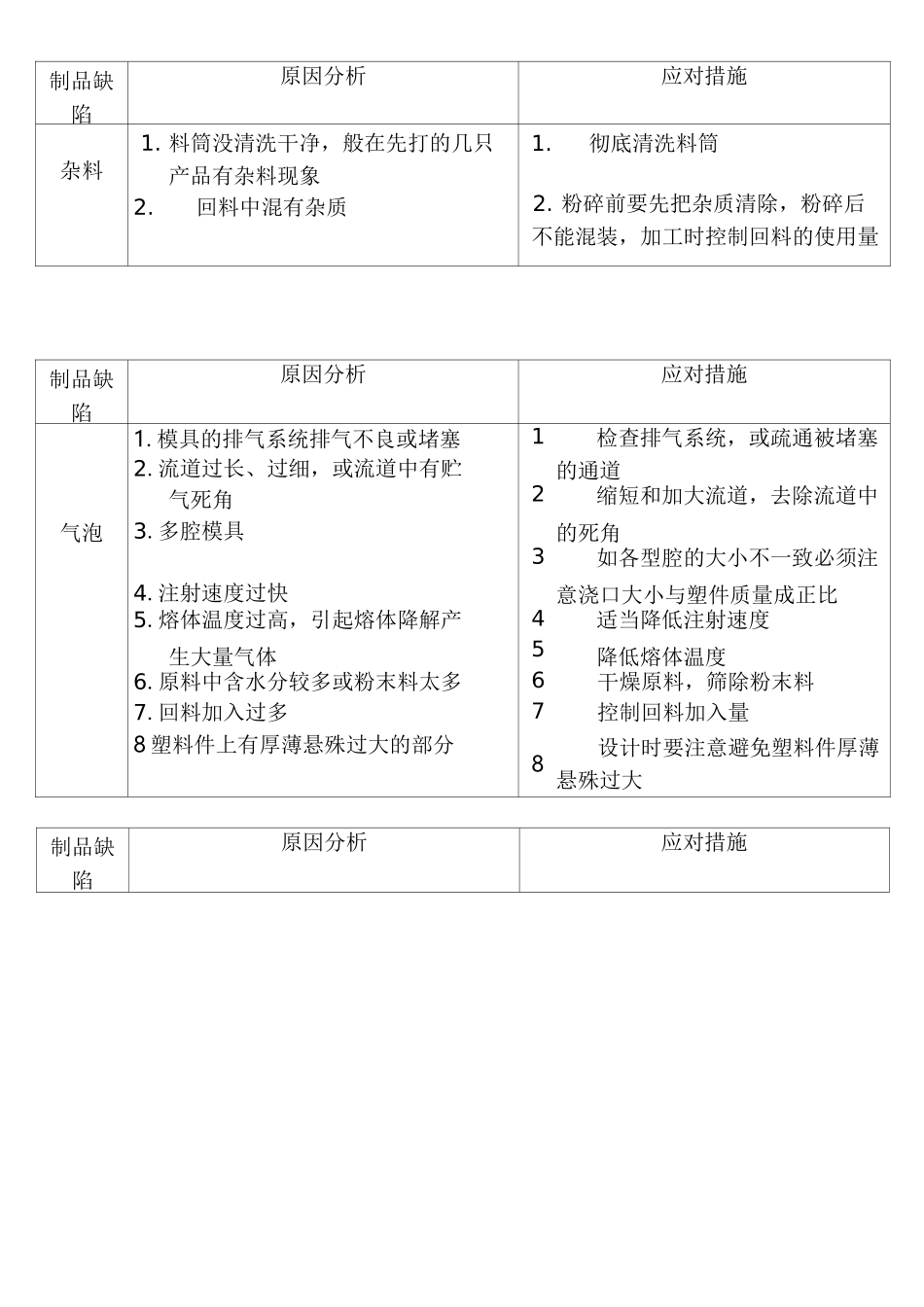

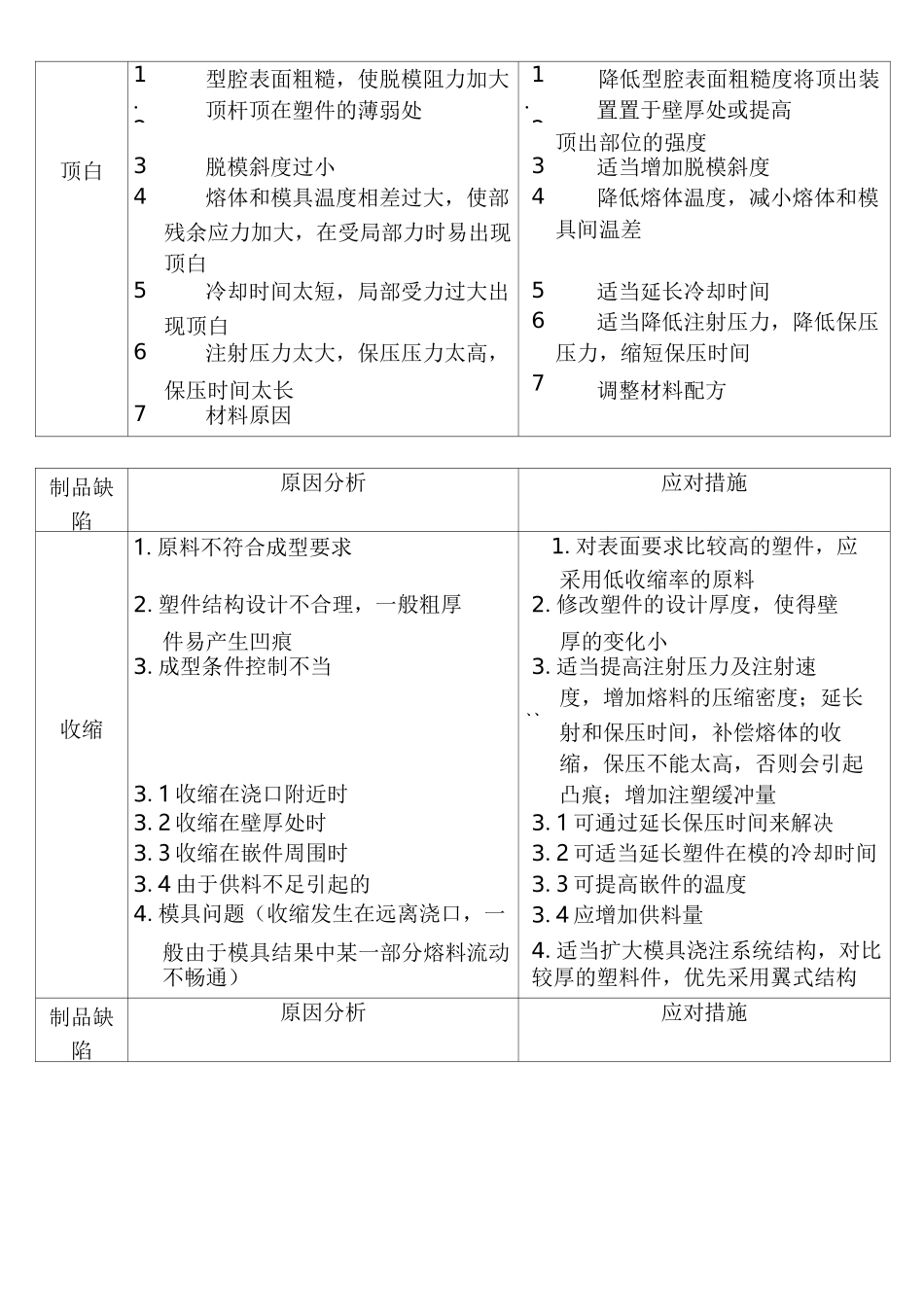

制品缺陷原因分析应对措施变形1注塑压力过高2.熔体温度过高,塑件在急冷过程中会残留大量应力而导致变形3.保压压力过高,塑料件成型时的应力会过高,脱模后应力的不均衡释放将使塑料件翘曲变形4.保压时间短5.模具的型腔和型芯温度不平衡6.型腔拉模或模具的脱模斜度不够,模具光洁度不够7.产品装箱位置或包装不合理8堆放产品,纸箱压坏导致产品变形1.适当降低注塑压力2.适当降低熔体温度3.适当降低保压压力4.当增长保压时间5.调整冷却系统使模温达到平衡6.调整合适的脱模斜度,修模使模具光洁7.正确装箱或改进包装8产品堆放不超过规定高度;改进包装制品缺陷原因分析应对措施1.合模力不足1.提高锁模力;在满足注射质量的前提下,还可以降低注射压力或降低注料口截面积,也可缩短保压及增压时间,减小射料杆行程,或2.料温太高考虑减少型腔数飞边3.模具缺陷2.适当降低料筒、喷嘴及模具温度4.工艺控制不当(注射速度太快、3.检杳模具、尽量精密加工模具注射压力过大,时间过长,充模速率及研修模具,减小模具间隙不均衡,加料量过多,润滑剂使用过4.降低充填速度,特别是降低接量)近充填完成时的充填速度;降低注射压力和保压压力,可以减少所需的锁模力;避免使用太低的塑料温度,否则可能需要更高的注射压力。操作时针对具体情况采取相应措施制品缺陷原因分析应对措施杂料1.料筒没清洗干净,般在先打的几只产品有杂料现象2.回料中混有杂质1.彻底清洗料筒2.粉碎前要先把杂质清除,粉碎后不能混装,加工时控制回料的使用量制品缺陷原因分析应对措施1.模具的排气系统排气不良或堵塞1.检查排气系统,或疏通被堵塞2.流道过长、过细,或流道中有贮的通道气死角2.缩短和加大流道,去除流道中气泡3.多腔模具的死角3.如各型腔的大小不一致必须注4.注射速度过快意浇口大小与塑件质量成正比5.熔体温度过高,引起熔体降解产4.适当降低注射速度生大量气体5.降低熔体温度6.原料中含水分较多或粉末料太多6.干燥原料,筛除粉末料7.回料加入过多7.控制回料加入量8塑料件上有厚薄悬殊过大的部分8设计时要注意避免塑料件厚薄悬殊过大制品缺陷原因分析应对措施1.2型腔表面粗糙,使脱模阻力加大顶杆顶在塑件的薄弱处1.2降低型腔表面粗糙度将顶出装置置于壁厚处或提高顶出部位的强度顶白3.脱模斜度过小3.适当增加脱模斜度4.熔体和模具温度相差过大,使部4.降低熔体温度,减小熔体和模残余应力加大,在受局部力时易出现顶白具间温差5.冷却时间太短,局部受力过大出5.适当延长冷却时间现顶白6.适当降低注射压力,降低保压6.注射压力太大,保压压力太高,压力,缩短保压时间保压时间太长7.调整材料配方7.材料原因制品缺陷原因分析应对措施1.原料不符合成型要求1.对表面要求比较高的塑件,应采用低收缩率的原料2.塑件结构设计不合理,一般粗厚2.修改塑件的设计厚度,使得壁件易产生凹痕厚的变化小3.成型条件控制不当3.适当提高注射压力及注射速度,增加熔料的压缩密度;延长注收缩3.1收缩在浇口附近时射和保压时间,补偿熔体的收缩,保压不能太高,否则会引起凸痕;增加注塑缓冲量3.2收缩在壁厚处时3.1可通过延长保压时间来解决3.3收缩在嵌件周围时3.2可适当延长塑件在模的冷却时间3.4由于供料不足引起的3.3可提高嵌件的温度4.模具问题(收缩发生在远离浇口,一3.4应增加供料量般由于模具结果中某一部分熔料流动4.适当扩大模具浇注系统结构,对比不畅通)较厚的塑料件,优先采用翼式结构制品缺陷原因分析应对措施1.注射压力太低,注射速度太慢1.适当加大注射压力,提高注射2.熔料温度过低速度3.原料流动性太差2.提高熔料温度缺料4.供料不足3.换料5.模具排气不良4.适当增加螺杆注射行程,增加6.流道被杂质堵塞供料量7.浇口或流道截面积较小而长5.修模,改善排气结构6.疏通流道7.修模,改善浇注系统制品缺陷原因分析应对措施银纹1.原料中水分多2.回料、粉末过多,挥发物含量高3.料筒有旧料4.熔料温度过高,使塑料降解产生气体,从而产生降解银纹5.模具问题1.充分干燥原料2.尽量选用粒径均匀的料,少用回料,筛除粉末,降低原料挥发物的含量3.彻底清除料筒的旧料4.降低料筒及喷嘴温度,降低螺杆转速及前进速度,...