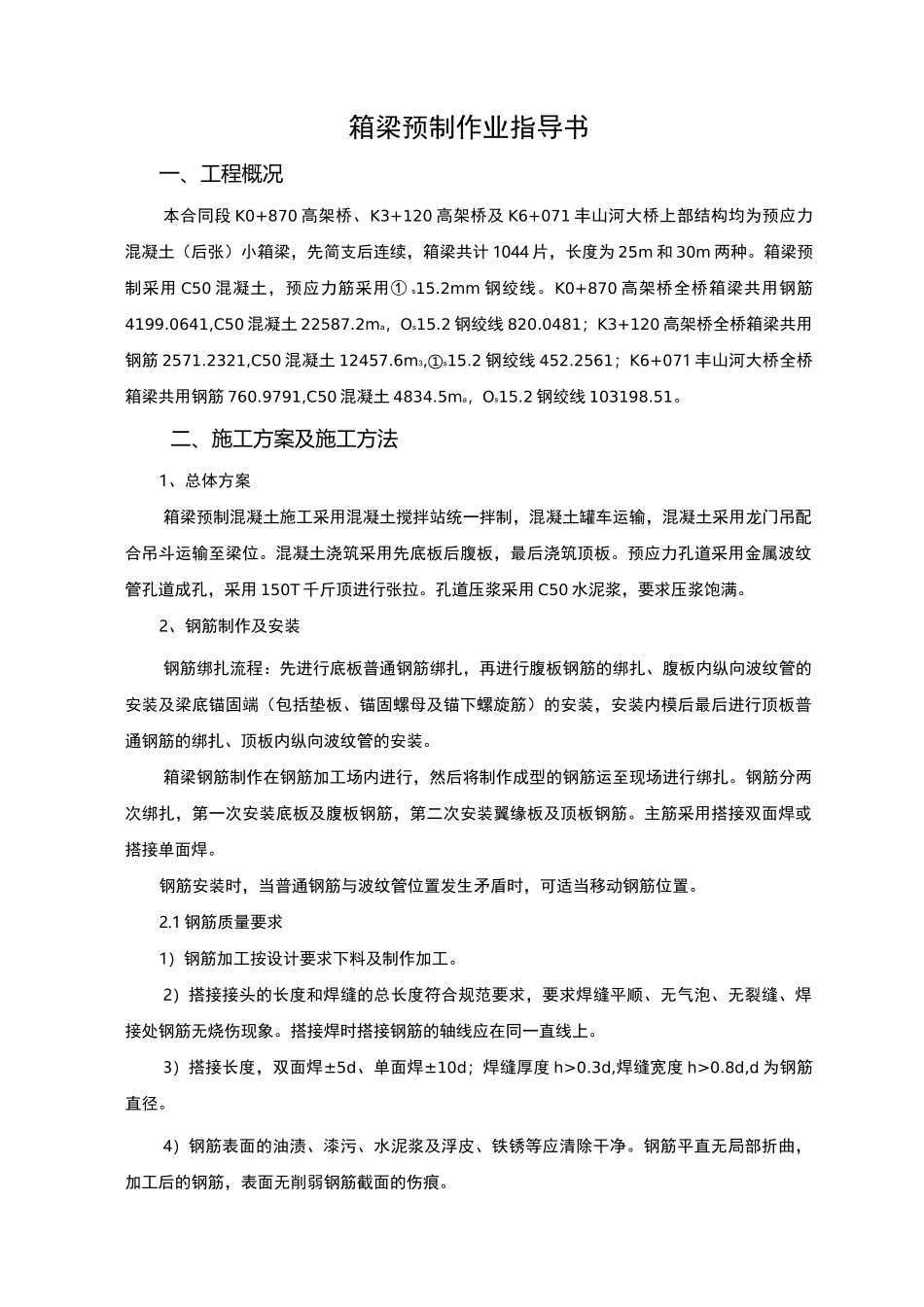

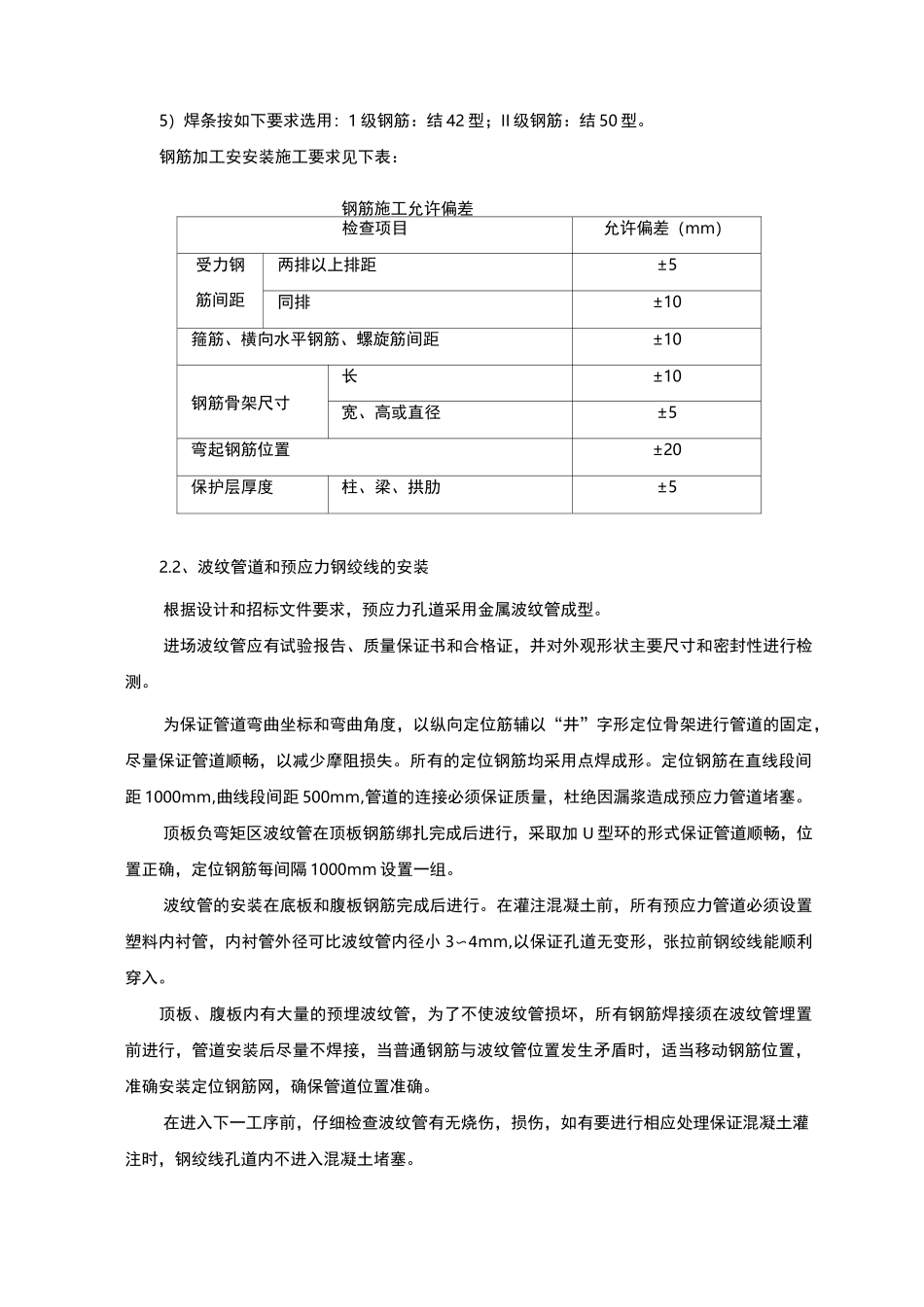

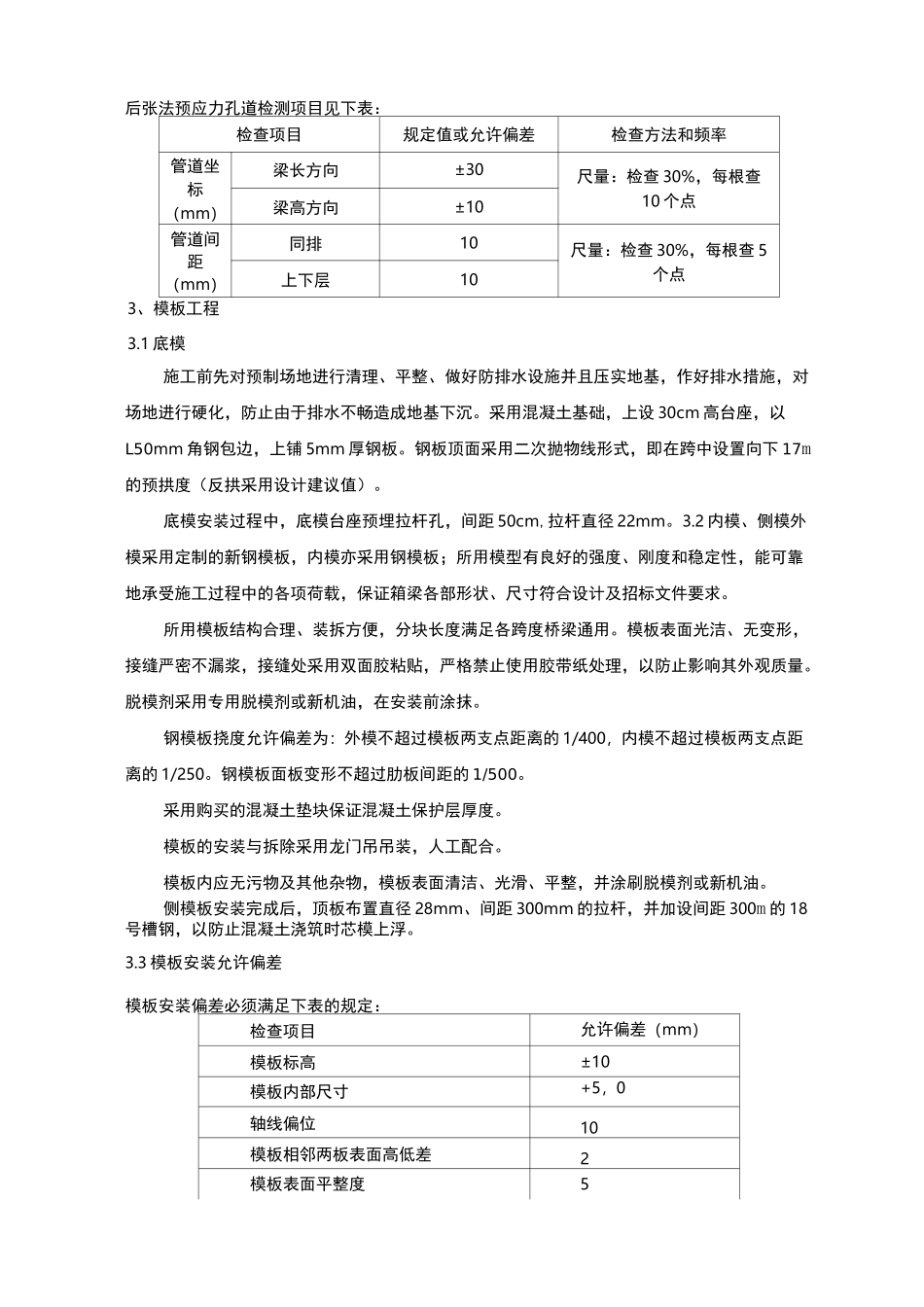

箱梁预制作业指导书一、工程概况本合同段K0+870高架桥、K3+120高架桥及K6+071丰山河大桥上部结构均为预应力混凝土(后张)小箱梁,先简支后连续,箱梁共计1044片,长度为25m和30m两种。箱梁预制采用C50混凝土,预应力筋采用①s15.2mm钢绞线。K0+870高架桥全桥箱梁共用钢筋4199.0641,C50混凝土22587.2ma,Os15.2钢绞线820.0481;K3+120高架桥全桥箱梁共用钢筋2571.2321,C50混凝土12457.6m3,①s15.2钢绞线452.2561;K6+071丰山河大桥全桥箱梁共用钢筋760.9791,C50混凝土4834.5ma,Os15.2钢绞线103198.51。二、施工方案及施工方法1、总体方案箱梁预制混凝土施工采用混凝土搅拌站统一拌制,混凝土罐车运输,混凝土采用龙门吊配合吊斗运输至梁位。混凝土浇筑采用先底板后腹板,最后浇筑顶板。预应力孔道采用金属波纹管孔道成孔,采用150T千斤顶进行张拉。孔道压浆采用C50水泥浆,要求压浆饱满。2、钢筋制作及安装钢筋绑扎流程:先进行底板普通钢筋绑扎,再进行腹板钢筋的绑扎、腹板内纵向波纹管的安装及梁底锚固端(包括垫板、锚固螺母及锚下螺旋筋)的安装,安装内模后最后进行顶板普通钢筋的绑扎、顶板内纵向波纹管的安装。箱梁钢筋制作在钢筋加工场内进行,然后将制作成型的钢筋运至现场进行绑扎。钢筋分两次绑扎,第一次安装底板及腹板钢筋,第二次安装翼缘板及顶板钢筋。主筋采用搭接双面焊或搭接单面焊。钢筋安装时,当普通钢筋与波纹管位置发生矛盾时,可适当移动钢筋位置。2.1钢筋质量要求1)钢筋加工按设计要求下料及制作加工。2)搭接接头的长度和焊缝的总长度符合规范要求,要求焊缝平顺、无气泡、无裂缝、焊接处钢筋无烧伤现象。搭接焊时搭接钢筋的轴线应在同一直线上。3)搭接长度,双面焊±5d、单面焊±10d;焊缝厚度h>0.3d,焊缝宽度h>0.8d,d为钢筋直径。4)钢筋表面的油渍、漆污、水泥浆及浮皮、铁锈等应清除干净。钢筋平直无局部折曲,加工后的钢筋,表面无削弱钢筋截面的伤痕。5)焊条按如下要求选用:1级钢筋:结42型;II级钢筋:结50型。钢筋加工安安装施工要求见下表:钢筋施工允许偏差检查项目允许偏差(mm)受力钢筋间距两排以上排距±5同排±10箍筋、横向水平钢筋、螺旋筋间距±10钢筋骨架尺寸长±10宽、高或直径±5弯起钢筋位置±20保护层厚度柱、梁、拱肋±52.2、波纹管道和预应力钢绞线的安装根据设计和招标文件要求,预应力孔道采用金属波纹管成型。进场波纹管应有试验报告、质量保证书和合格证,并对外观形状主要尺寸和密封性进行检测。为保证管道弯曲坐标和弯曲角度,以纵向定位筋辅以“井”字形定位骨架进行管道的固定,尽量保证管道顺畅,以减少摩阻损失。所有的定位钢筋均采用点焊成形。定位钢筋在直线段间距1000mm,曲线段间距500mm,管道的连接必须保证质量,杜绝因漏浆造成预应力管道堵塞。顶板负弯矩区波纹管在顶板钢筋绑扎完成后进行,采取加U型环的形式保证管道顺畅,位置正确,定位钢筋每间隔1000mm设置一组。波纹管的安装在底板和腹板钢筋完成后进行。在灌注混凝土前,所有预应力管道必须设置塑料内衬管,内衬管外径可比波纹管内径小3〜4mm,以保证孔道无变形,张拉前钢绞线能顺利穿入。顶板、腹板内有大量的预埋波纹管,为了不使波纹管损坏,所有钢筋焊接须在波纹管埋置前进行,管道安装后尽量不焊接,当普通钢筋与波纹管位置发生矛盾时,适当移动钢筋位置,准确安装定位钢筋网,确保管道位置准确。在进入下一工序前,仔细检查波纹管有无烧伤,损伤,如有要进行相应处理保证混凝土灌注时,钢绞线孔道内不进入混凝土堵塞。后张法预应力孔道检测项目见下表:检查项目规定值或允许偏差检查方法和频率管道坐标(mm)梁长方向±30尺量:检查30%,每根查10个点梁高方向±10管道间距(mm)同排10尺量:检查30%,每根查5个点上下层103、模板工程3.1底模施工前先对预制场地进行清理、平整、做好防排水设施并且压实地基,作好排水措施,对场地进行硬化,防止由于排水不畅造成地基下沉。采用混凝土基础,上设30cm高台座,以L50mm角钢包边,上铺5mm厚钢板。钢板顶面采用二次抛物线形式,即在跨中设置向下17m的预拱度(反拱采用设计建议值)。底模安装过程中,...