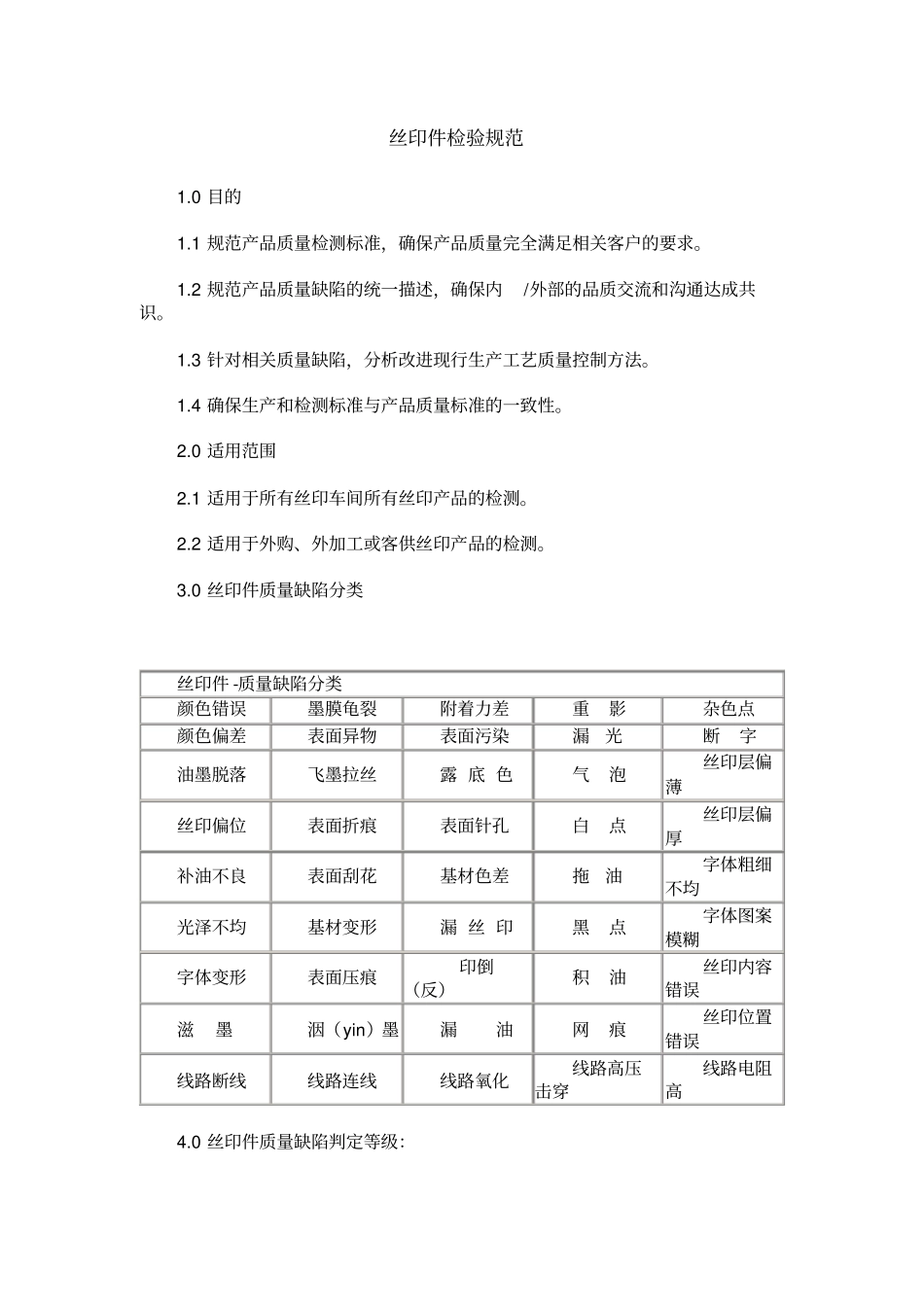

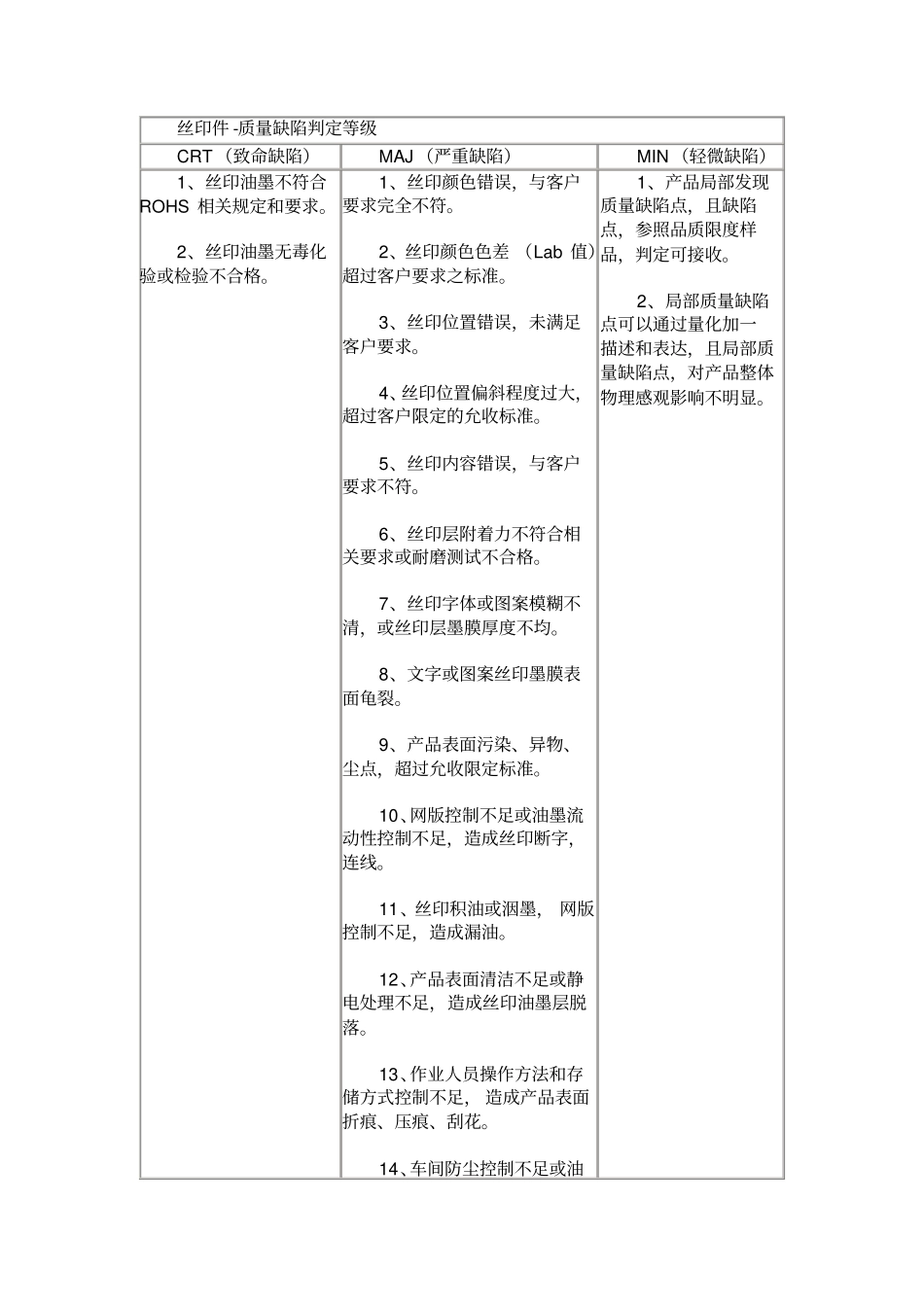

丝印件检验规范1.0目的1.1规范产品质量检测标准,确保产品质量完全满足相关客户的要求。1.2规范产品质量缺陷的统一描述,确保内/外部的品质交流和沟通达成共识。1.3针对相关质量缺陷,分析改进现行生产工艺质量控制方法。1.4确保生产和检测标准与产品质量标准的一致性。2.0适用范围2.1适用于所有丝印车间所有丝印产品的检测。2.2适用于外购、外加工或客供丝印产品的检测。3.0丝印件质量缺陷分类丝印件-质量缺陷分类颜色错误墨膜龟裂附着力差重影杂色点颜色偏差表面异物表面污染漏光断字油墨脱落飞墨拉丝露底色气泡丝印层偏薄丝印偏位表面折痕表面针孔白点丝印层偏厚补油不良表面刮花基材色差拖油字体粗细不均光泽不均基材变形漏丝印黑点字体图案模糊字体变形表面压痕印倒(反)积油丝印内容错误滋墨洇(yin)墨漏油网痕丝印位置错误线路断线线路连线线路氧化线路高压击穿线路电阻高4.0丝印件质量缺陷判定等级:丝印件-质量缺陷判定等级CRT(致命缺陷)MAJ(严重缺陷)MIN(轻微缺陷)1、丝印油墨不符合ROHS相关规定和要求。2、丝印油墨无毒化验或检验不合格。1、丝印颜色错误,与客户要求完全不符。2、丝印颜色色差(Lab值)超过客户要求之标准。3、丝印位置错误,未满足客户要求。4、丝印位置偏斜程度过大,超过客户限定的允收标准。5、丝印内容错误,与客户要求不符。6、丝印层附着力不符合相关要求或耐磨测试不合格。7、丝印字体或图案模糊不清,或丝印层墨膜厚度不均。8、文字或图案丝印墨膜表面龟裂。9、产品表面污染、异物、尘点,超过允收限定标准。10、网版控制不足或油墨流动性控制不足,造成丝印断字,连线。11、丝印积油或洇墨,网版控制不足,造成漏油。12、产品表面清洁不足或静电处理不足,造成丝印油墨层脱落。13、作业人员操作方法和存储方式控制不足,造成产品表面折痕、压痕、刮花。14、车间防尘控制不足或油1、产品局部发现质量缺陷点,且缺陷点,参照品质限度样品,判定可接收。2、局部质量缺陷点可以通过量化加一描述和表达,且局部质量缺陷点,对产品整体物理感观影响不明显。墨不均,造成产品表面杂色点、表面异物。5.0丝印件质量缺陷产生的原因分析5.1颜色错误---调制的油墨颜色与工程技术要求的完全不一致;或工程技术要求与客户要求的完全不一致(颜色偏差特别明显,或者根本就是两种不同的油墨颜色)。5.2颜色偏差---调制的油墨所丝印出来的颜色与工程技术要求或客户要求有一定的偏差,通过分光测色计读出的Lab△E值与规定和要求的偏差值在客户接收范围内,或超过了客户的允收标准。5.3油墨脱落---承印物的表面被化学污染,导致丝印油墨附着不牢固;丝印层干燥条件不足,丝印油墨未彻底干透;油墨本身附着力差;原材料本身无图层;油墨与原材料起化学反应。5.4丝印偏位---网版拉伸尺寸误差过大;作业员操作方法不当,造成丝印定位(套位)不准;丝印的产品来料定位面边缘变形或呈锯齿状;网版变形;承印物受热胀冷缩的影响明显,导致丝印第二对位或套位不准;定位片破损,造成丝印套位偏位。5.5补油不良---丝印漏油点,实施人工补油后的视觉效果差,补油局部形成积油或油墨厚度不均、或光泽度不同的现象。5.6光泽不均---油墨稀稠度不均匀;承印表面不平整造成着墨不均;胶刮有刮痕造成印刷油墨不均匀。5.7字体变形---静电过大,造成承印物粘网;承印物表面起皱不平、网板变形。5.8墨膜龟裂---承印物表面受到其它化学溶剂的污染;油墨干燥温度过高;油墨配方中的溶剂与某种溶剂发生了化学反应。5.9表面异物---车间防尘控制不足;承印物静电吸附力过大。5.10飞墨拉丝---油墨研磨不匀,印刷时刮板离版慢,印刷图像周围的余白少,产生静电,导致油墨拉丝;丝印刮板力度过小;油墨浓度高。5.11表面折痕---作业人员操作方法不当;承印物来料表面折痕。5.12表面刮花---作业人员操作方法不当;承印物来料表面划痕或刮花。5.13基材变形---烘烤温度过高,导致承印物来料变形。5.14表面压痕---存储和转运方式不当,产品受压明显;产品堆放太多,存放时间过长,油墨没有干燥透。5.15洇(yin)墨---在印刷的线条外侧有油墨溢出并造成线条外侧边缘不整齐;油墨稀,胶...