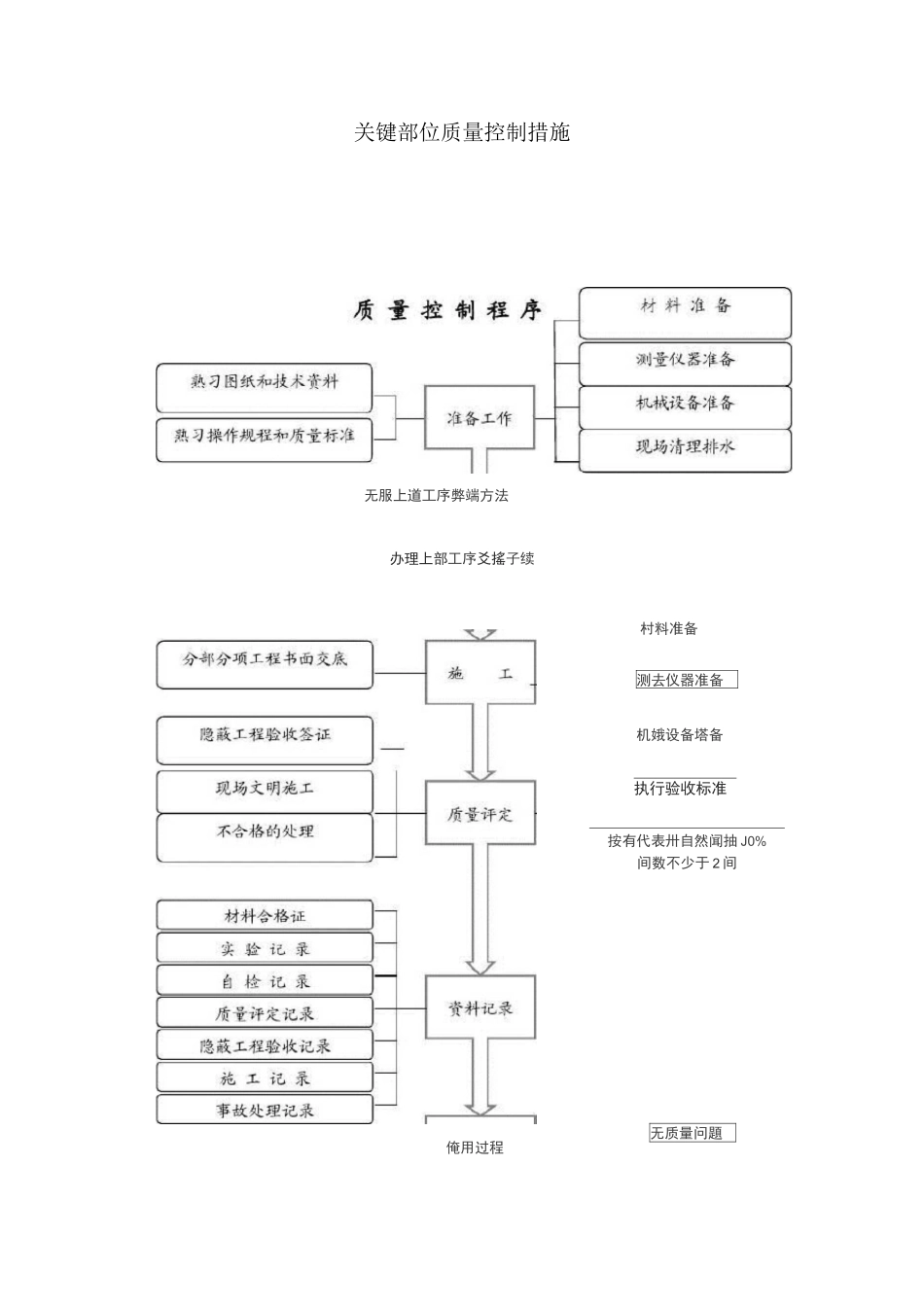

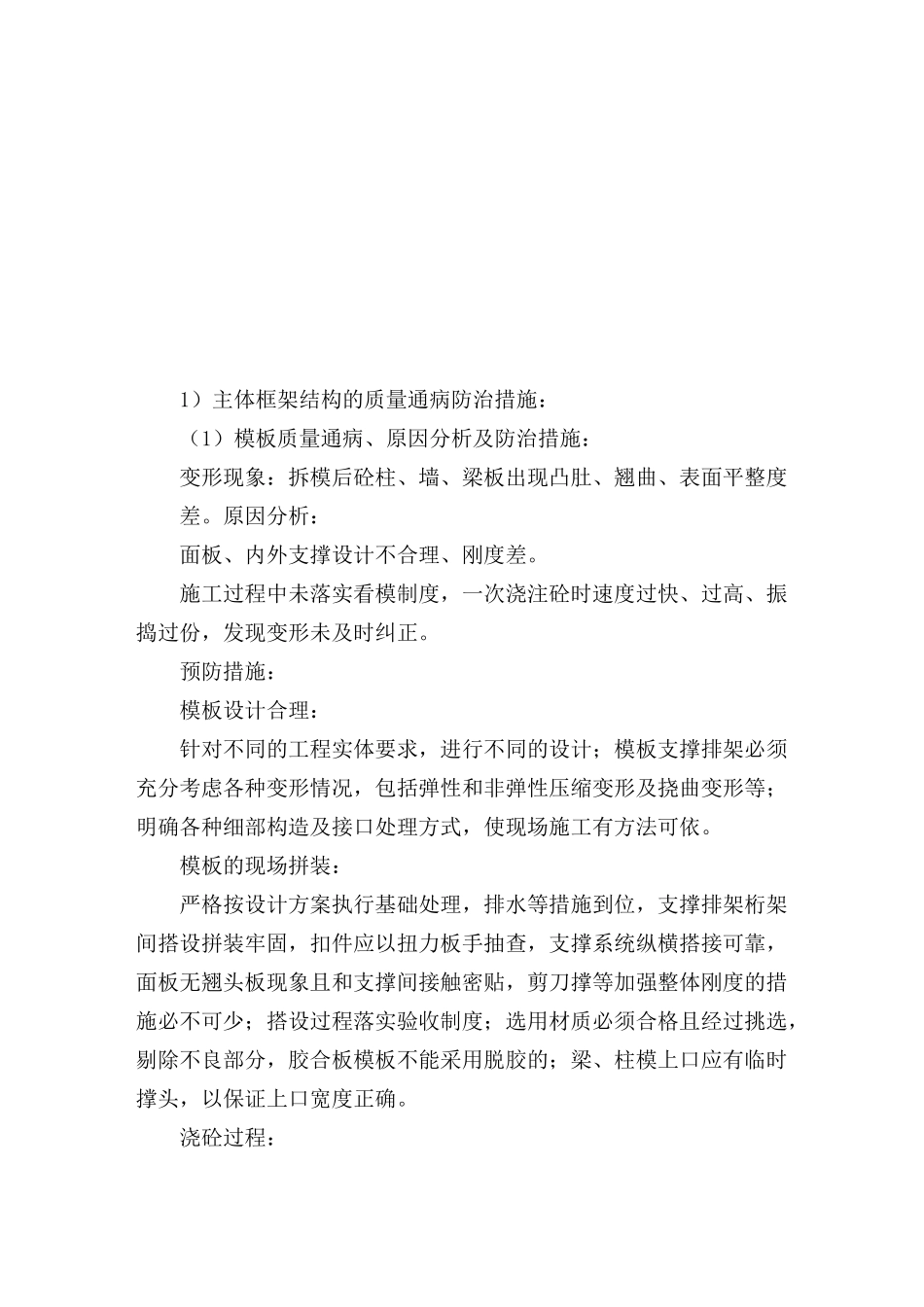

关键部位质量控制措施无服上道工序弊端方法办理上部工序爻搖子续俺用过程村料准备测去仪器准备机娥设备塔备执行验收标准按有代表卅自然闻抽J0%间数不少于2间无质量问題1)主体框架结构的质量通病防治措施:(1)模板质量通病、原因分析及防治措施:变形现象:拆模后砼柱、墙、梁板出现凸肚、翘曲、表面平整度差。原因分析:面板、内外支撑设计不合理、刚度差。施工过程中未落实看模制度,一次浇注砼时速度过快、过高、振捣过份,发现变形未及时纠正。预防措施:模板设计合理:针对不同的工程实体要求,进行不同的设计;模板支撑排架必须充分考虑各种变形情况,包括弹性和非弹性压缩变形及挠曲变形等;明确各种细部构造及接口处理方式,使现场施工有方法可依。模板的现场拼装:严格按设计方案执行基础处理,排水等措施到位,支撑排架桁架间搭设拼装牢固,扣件应以扭力板手抽查,支撑系统纵横搭接可靠,面板无翘头板现象且和支撑间接触密贴,剪刀撑等加强整体刚度的措施必不可少;搭设过程落实验收制度;选用材质必须合格且经过挑选,剔除不良部分,胶合板模板不能采用脱胶的;梁、柱模上口应有临时撑头,以保证上口宽度正确。浇砼过程:浇砼过程中应均匀对称下料,并按浇捣流程要求进行,以防对模板支撑体系产生附加变形,改变模板设计考虑的受力体系;柱控制浇灌高度,特别是门窗洞口模两侧,即要保证砼振捣实,又要防止过分振捣引起变形。(2)偏位现象原因分析:轴线放线错误;模板根部、顶部无限位,安装不牢固、松动;支模时不拉水平,竖向通线,轴线间未复核相互关系,竖向未进行总垂直度控制;浇砼不均匀对称,一次高度过大。预防措施:轴线复核:轴线、模板线专人复核正确后,才能支模。模板安装:限位、支撑、牢固;构件根部及顶部应设置可先靠的钢筋限位,以防走模;模板体系相互间连成整体,特别是垂直向独立构件应和基础面进行可靠的支撑(斜撑),如柱等可在楼层面预埋短钢筋,用以配合斜撑顶牢模板的侧向刚度等,防止顶部自由变动;模板扣件等严禁松动;支撑时拉水平、竖向通线,并设控制线,以保证水平、竖向位置准确;落实专人检查模板。浇砼:均匀对称下料,控制浇捣高度;不得用振动器在模板外围强行振捣。接缝不严现象:模板拼缝部位高差、漏浆、表面蜂窝、起砂、严重的出现孔洞、露筋。原因分析:模板接缝处理不当,措施不合理;现场制作粗糙,未按质量标准施工;材质差,胶合模板边角翘曲、脱胶、损坏。预防措施:模板拼缝处理措施合理科学:拼缝平整度控制W2mm,模板间应连接紧密;竹胶合板模板粘贴胶带,拼缝严密,达到密封不漏浆的效果。严格施工要求:拼缝部位固定牢,认真交底,充分认识按缝严密平整的重要性。认真挑选材顶,确保模板边角方正,不损坏是高质量的前提。脱模剂使用不符要求现象:模板表面用废机油涂刷造成砼污梁,脱模不顺利或脱模后出现麻面等缺陷、不光洁。原因分析:脱模剂品种选择不当。脱模剂使用不当,包括模板表面砼残浆等未处理干净,涂刷不均或涂刷后时间过长及日晒雨淋已冲除。防治措施:针对不同环境和结构特点,选用合适的脱模剂,如外模板经受日晒雨淋,经历时间较长,又要求为清水砼不装饰的结构可用轻质机油。速度较快,又要做湿粉刷等的结构可用脱模剂。严禁使用废机油。涂刷要均匀,不能漏刷,也不能流淌过厚。(3)钢筋工程质量通病防治措施:钢筋材性的缺陷质量通病的现象钢筋的强度等级搞错,直接影响钢筋砼构件承载能力。钢筋的机械性能—强度、伸长率或冷弯性能中有一项或一项以上不符合质量标准。钢筋外观质量明显缺陷,包括裂纹、结疤、分层、夹杂、超过规定的凸块、凹块坑、划痕、麻面、表面油污、老锈或因严重锈蚀和机械损伤造成的钢筋截面局部减小,冷拉钢筋的局部颈缩等,会造成钢筋砼钢筋砼构件断裂等质量事故。焊接性能不良有脆断现象,对有抗震要求的结构危险极大。原因分析:钢筋进场时未认真查出厂证明书。未按有关标准规定抽取试样做机械性能试验并取得试验合格报告。未进行钢筋的外观检查或检查不认真。未按钢筋加工单详细核对钢筋的品种、规格。钢筋在现场运输、堆放和施工过程中受到机械损伤、沾染油...