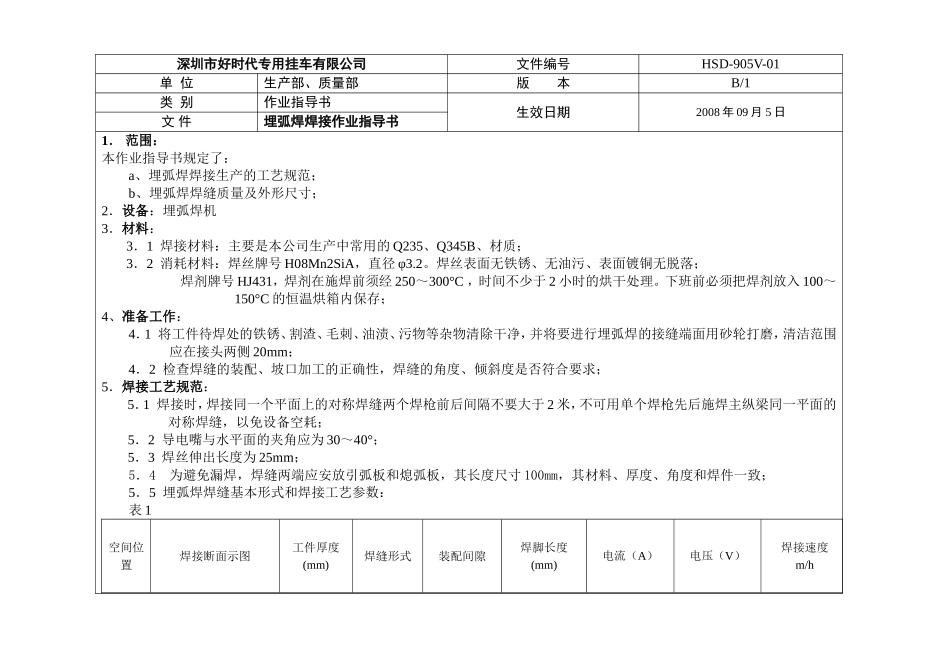

深圳市好时代专用挂车有限公司文件编号HSD-905V-01单位生产部、质量部版本B/1类别作业指导书生效日期2008年09月5日文件埋弧焊焊接作业指导书1.范围:本作业指导书规定了:a、埋弧焊焊接生产的工艺规范;b、埋弧焊焊缝质量及外形尺寸;2.设备:埋弧焊机3.材料:3.1焊接材料:主要是本公司生产中常用的Q235、Q345B、材质;3.2消耗材料:焊丝牌号H08Mn2SiA,直径φ3.2。焊丝表面无铁锈、无油污、表面镀铜无脱落;焊剂牌号HJ431,焊剂在施焊前须经250~300°C,时间不少于2小时的烘干处理。下班前必须把焊剂放入100~150°C的恒温烘箱内保存;4、准备工作:4.1将工件待焊处的铁锈、割渣、毛刺、油渍、污物等杂物清除干净,并将要进行埋弧焊的接缝端面用砂轮打磨,清洁范围应在接头两侧20mm;4.2检查焊缝的装配、坡口加工的正确性,焊缝的角度、倾斜度是否符合要求;5.焊接工艺规范:5.1焊接时,焊接同一个平面上的对称焊缝两个焊枪前后间隔不要大于2米,不可用单个焊枪先后施焊主纵梁同一平面的对称焊缝,以免设备空耗;5.2导电嘴与水平面的夹角应为30~40°;5.3焊丝伸出长度为25mm;5.4为避免漏焊,焊缝两端应安放引弧板和熄弧板,其长度尺寸100mm,其材料、厚度、角度和焊件一致;5.5埋弧焊焊缝基本形式和焊接工艺参数:表1空间位置焊接断面示图工件厚度(mm)焊缝形式装配间隙焊脚长度(mm)电流(A)电压(V)焊接速度m/h平角接焊缝5~7角焊无6380~40032~3632~388~10角焊无8380-43032-3630~3512~14角焊无10400~45032~3628~3216~20角焊无10450~50034~3622~2622~30角焊无10500~60034~3620~23平对接焊缝5~7I2380~40032~3634~388~10I2380-43032-3630~3512~14I2400~45032~3628~3216~22Y2450~50032~3622~2624~30X2500~55032~3620~23表26.焊缝质量和外形尺寸要求:6.1焊缝焊角高度不得小于腹板厚度,焊缝焊角尺寸K≤12时,允许焊角尺寸偏差0~4mm,焊角尺寸>12时,允许尺寸偏差0~5mm。焊缝外形应均匀,焊道与焊道及焊道与基本金属之间应平滑过渡;6.2焊缝最大高度Hmax与最小高度Hmin的差值在任意50mm焊接长度范围内不得大于2mm,焊缝最大宽度Cmax与最小宽度Cmin的差值在任意50mm焊接长度范围内不得大于2mm;6.3焊缝表面凹凸,在任意25mm长度内,最大减最小的差值不得大于1mm;6.4焊缝不允许出现裂纹、气孔、未熔合、咬边、焊瘤、焊穿、接头不良等缺陷;6.5如焊缝出现上述缺陷,要进行补焊,具体补焊方法如下:a、对单个且直径小于φ0.5的气孔,可用电弧焊直接补焊;如气孔直径大于φ0.5,或出现蜂窝状气孔,须将气孔处焊缝金属打磨挖空后再进行补焊。b、如出现裂纹,须将裂纹处焊缝金属打磨挖空,再用电弧焊进行补焊。不得直接熔敷补焊;c、具体焊接参数和要求参见电弧焊作业指导书;7.埋弧焊缺陷产生主要原因及防止措施:缺陷产生原因防止措施裂纹1、焊剂与焊丝匹配不当2、焊缝冷却速度过快或冷却方法不当3、施工方法不正确,接头约束大4、焊道形状不当,高度比宽度大1、焊剂与焊丝正确匹配,母材含碳量高时要预热2、焊接电流增加,减少焊接速度3、注意施工顺序和方法4、焊道高度和宽度几乎相当,降低焊接电流,提高焊接电压气孔1、接头表面有污物2、焊剂吸潮3、焊剂不干净(刷子毛等杂物混入)1、接头的清洁、打磨2、焊剂250~300°C,2小时烘干3、保持焊剂干净,去除杂物夹渣1、电流过小,对于多层堆焊,渣没有完全除去2、引弧时产生夹渣3、多层焊时,在靠近坡口侧面添加焊丝1、提高电流,保证焊渣充分熔化2、引弧板厚度与坡口形状要与母材一致3、坡口侧面与焊丝之间的距离至少要大于焊丝直径未溶透(熔化不良)1、电流过小、电压过大、速度过快2、坡口面高度不当1、焊接工艺参数选择适当2、选择合适的坡口面高度咬边1、焊接电流、电压不合适2、焊接角度不对1、调整电流、电压为适当值2、调整到合适的角度焊瘤1、电流过大、电压过低、焊接速度不稳定1、降低电流、提高电压、焊接速度平稳8.质量检验7.1焊缝质量检验使用焊角尺和10倍放大镜进行,检验时要光线良好;7.2焊缝不允许出现裂纹、气孔、未熔合、咬边、焊瘤、焊穿、接头不良等缺陷,出现上述情况,要进行修复达到合格;7.3检验焊缝外形尺寸达到要求;7.4检验合格后方可转入下道工序。编制:审核:会签:批准: