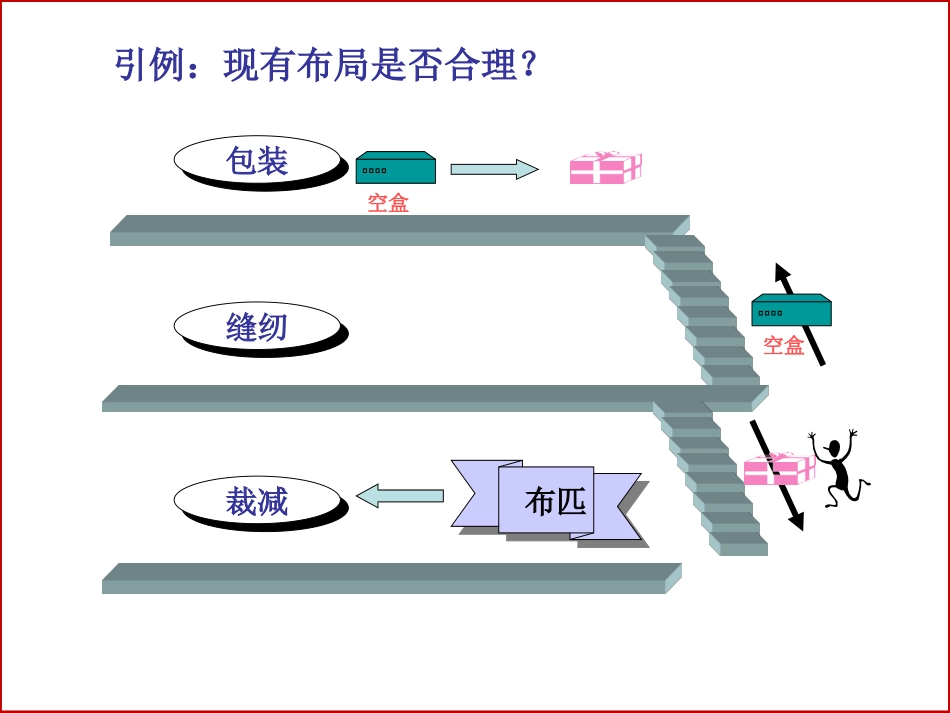

工厂布局与车间物流设计本章主要内容11、工厂布局设计概述:内容,原则,方法、工厂布局设计概述:内容,原则,方法22、工厂布局形式,工厂流动模式、工厂布局形式,工厂流动模式33、产品原则布置设计:流水线形式、产品原则布置设计:流水线形式44、生产现场的物流改善、生产现场的物流改善55、常用的平面布置方法、常用的平面布置方法66、服务业企业的平面布置、服务业企业的平面布置工厂布局与车间物流设计裁减裁减缝纫缝纫包装包装布匹空盒空盒引例:现有布局是否合理?裁剪裁剪缝纫缝纫布匹包装包装空盒改善后引导案例12600多个零件36700道工序3.1工厂布局设计概述1.工厂布局的内容和原则((11)工厂布局的内容)工厂布局的内容工厂总体平面布置解决工厂各个组成部分,包括生产车间、辅助生产车间、仓库、动力站、办公室等各种作业单位和运输线路设施的相互关系,解决物料流向和流程、厂内外运输的连接。车间布置解决工作地、设备、通道、管线之间和相互位置,解决物料搬运的流程及运输方式。((22)设施布置设计的总原则)设施布置设计的总原则整体综合原则整体综合原则(设计时应将设施布置有影响的所有因素都考虑进去,以达到优化的方案)移动距离最小原则移动距离最小原则流动性原则流动性原则(设施布置应使在制品在生产过程中流动顺畅,消除无谓停滞,力求生产流程连续化)空间利用原则空间利用原则(生产区域或储存区域的空间安排,都应力求充分有效地利用空间。)柔性原则柔性原则(应考虑各种因素变化可能带来的布置变更,以便于以后的扩展和调整)安全原则安全原则((33)工厂总体布置设计的要求)工厂总体布置设计的要求满足生产要求,工艺流程合理;满足生产要求,工艺流程合理;适应工厂内外运输要求,线路短捷顺直适应工厂内外运输要求,线路短捷顺直;;合理用地;合理用地;充分注意防火、防爆、防损与防噪;充分注意防火、防爆、防损与防噪;利用气候等自然条件,减少环境污染。利用气候等自然条件,减少环境污染。((44)车间布置设计的要求)车间布置设计的要求确定设备布置的形式;确定设备布置的形式;满足工艺流程要求满足工艺流程要求;;实行定置管理、确保工作环境整洁、安全;实行定置管理、确保工作环境整洁、安全;选择适当的建筑形式。选择适当的建筑形式。3.2生产设施布局形式可按设施类别分为生产设施和服务设施两大类,再来细分布置形式。生产设施的三种基本的布置形式:固定式布置产品原则布置工艺原则布置成组原则服务设施的三种基本的布置形式:零售店布置办公室布置仓库布置1.工厂布局的形式((11)产品原则布置(流水线布置))产品原则布置(流水线布置)当产品品种少批量大时,应当按照产品的加工工艺过程顺序来配置设备,形成流水生产线或装配线。图1产品原则布置示意图图2汽车后桥加工生产线图3汽车装配生产线图4汽车焊接生产线产品原则布置的基础产品原则布置的基础标准化及作业分工。整个产品被分解成一系列标准化的作业,由专门的人力及加工设备来完成。产品原则布置的优点产品原则布置的优点产品产出率高,单位产品成本低;每一产品都按工艺流程布置设备,因此加工件经过的路程最直接、最短,无用的停滞时间也最少;由于操作人员效率高且所需培训少;生产管理和采购、库存控制等工作也相对简单。产品原则布置的缺点产品原则布置的缺点要求较多的设备,而设备的利用率相对较低;对产品种类及产量变化、设备故障等情况的响应较差;线上工作重复单调乏味,缺乏提升机会,可能会导致工人的心理问题或职业伤害;为了避免停产,设备备用件的库存可能比较大。((22)工艺布置原则(机群式))工艺布置原则(机群式)把同类型的设备和人员集中布置在一个地方。图4工艺原则布置示意图图5钻削加工工段图6车削加工工段优点缺点①机器利用率高②设备和人员的柔性程度高,更改产品品种和数量方便③设备投资相对较少④操作人员作业多样化①物流量大②生产计划与控制较复杂③搬运距离长,有回流,生产周期长④库存量相对较大⑤员工技能要求高产品原则布置工艺原则布置描述对人...