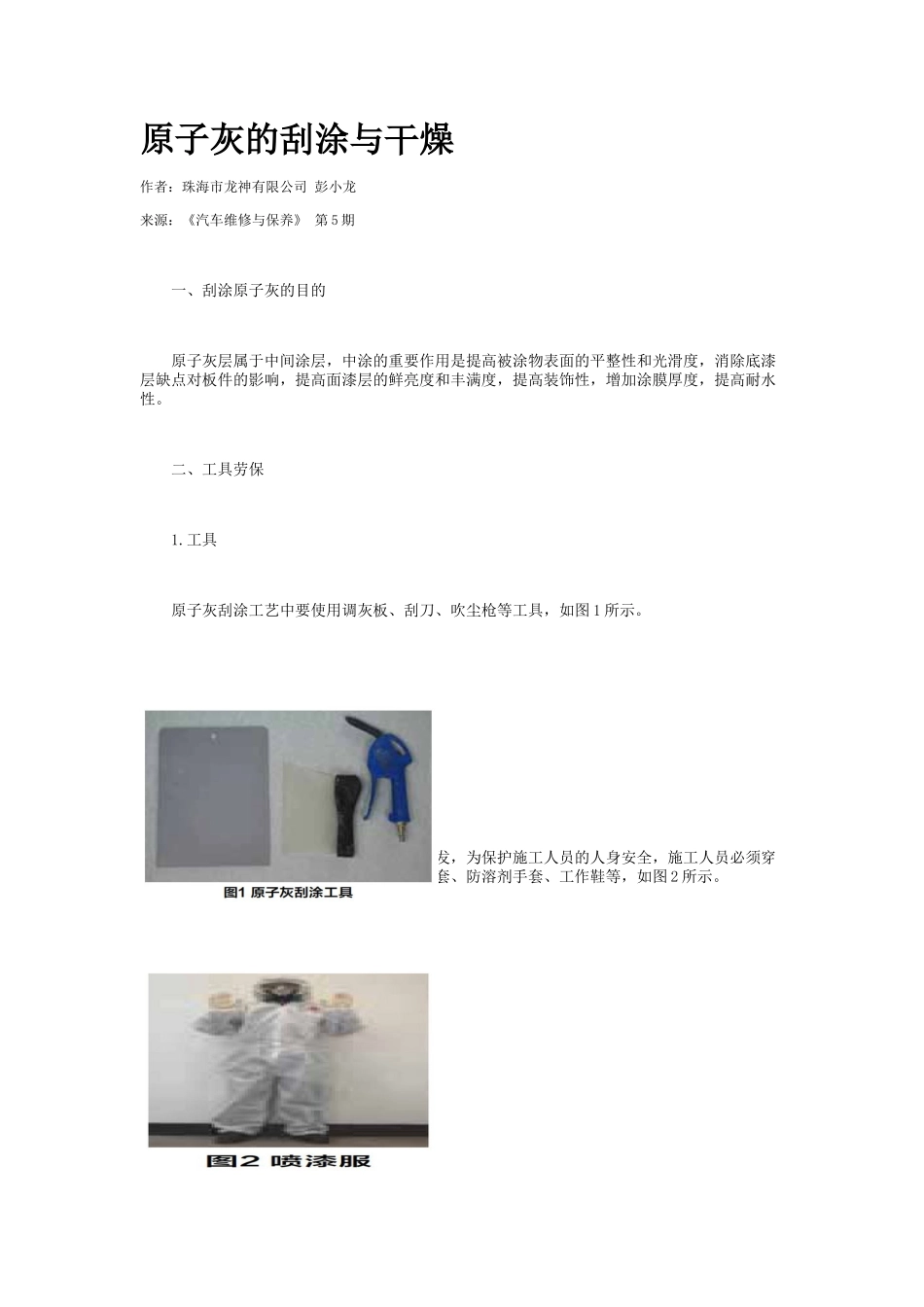

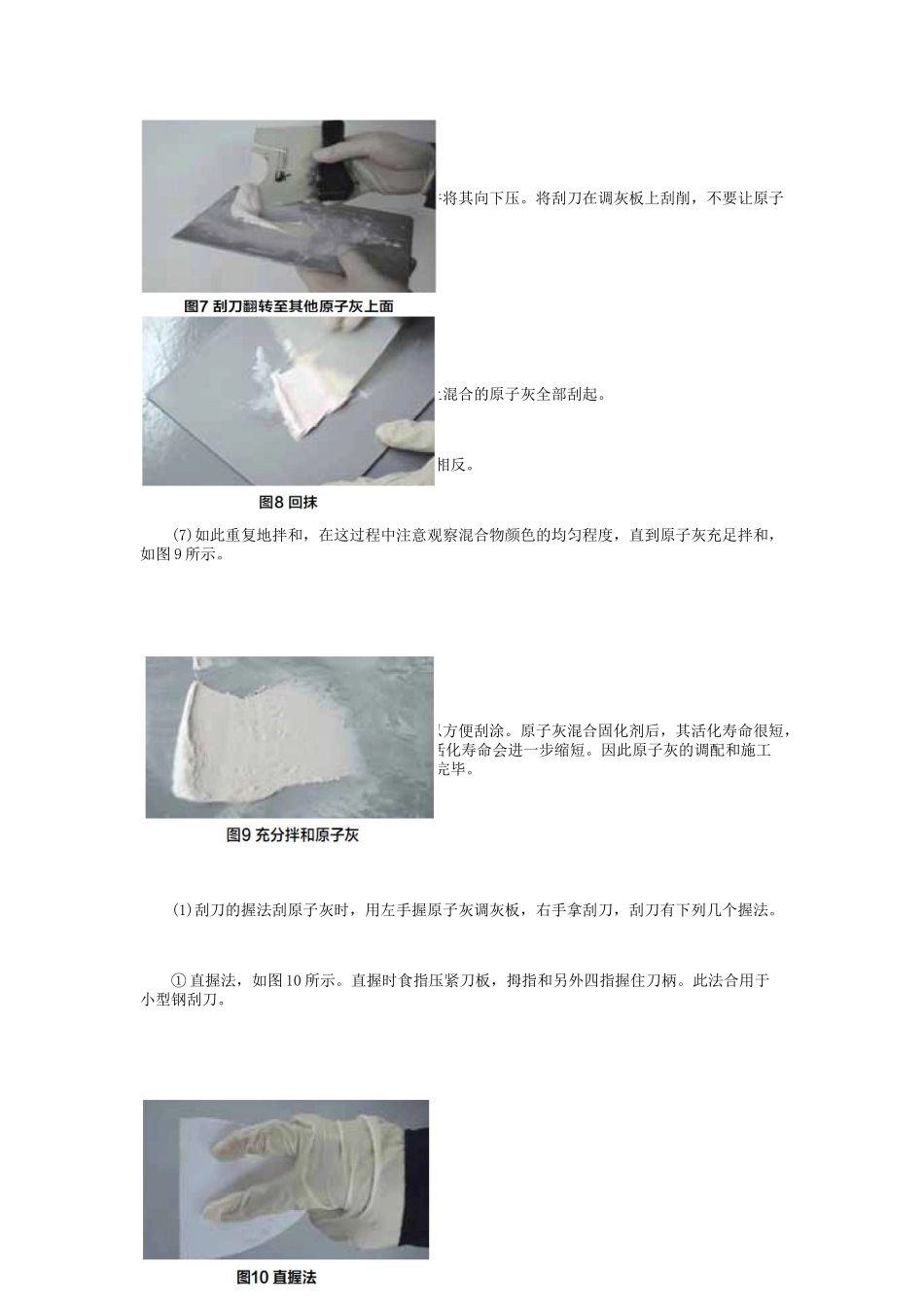

原子灰的刮涂与干燥作者:珠海市龙神有限公司彭小龙来源:《汽车维修与保养》第5期一、刮涂原子灰的目的原子灰层属于中间涂层,中涂的重要作用是提高被涂物表面的平整性和光滑度,消除底漆层缺点对板件的影响,提高面漆层的鲜亮度和丰满度,提高装饰性,增加涂膜厚度,提高耐水性。二、工具劳保1.工具原子灰刮涂工艺中要使用调灰板、刮刀、吹尘枪等工具,如图1所示。2.劳保刮涂原子灰过程中,由于有毒溶剂的挥发,为保护施工人员的人身安全,施工人员必须穿喷漆服、护目眼镜、防毒面罩、无硅乳胶手套、防溶剂手套、工作鞋等,如图2所示。三、施工工艺1.清洁底材在进行原子灰刮涂之前,应先对已经刷涂好的底漆部分进行必要的打磨及清洁,如图3所示。先使用菜瓜布对底漆部分进行轻微打磨,能够去掉底漆多出的那部分漆粉。再用吹尘枪进行除尘清洁,避免刮涂后的原子灰与底漆结合不牢固。2.取灰由于原子灰由不饱和聚酯树脂、填料、颜料及苯乙烯配制而成,这些物质的比重不同,在静置的过程中会分层,因此在取原子灰之前,一定要先对原子灰充足搅拌均匀。然后根据需要刮原子灰面积的大小,来拟定取原子灰的量。取灰时,左手拿调灰板,右手拿刮刀进行取灰,把取出来的原子灰抹放到调灰板上,如图4所示。3.调和原子灰根据所取原子灰的量,按照其与固化剂的比例为100:2或100:3加入固化剂,加入固化剂前,必须对固化剂进行搅拌(碾压固化剂瓶身即可)。按比例添加固化剂后,按照下列环节进行调和原子灰。(1)用刮刀的尖端舀起固化剂,将其均匀散布在原子灰基料的整个表面上,如图5所示。(2)搅拌,抓住刮刀,轻轻提起其端头,再将它滑入原子灰下面,然后将它向调灰板的左侧提起,如图6所示。(3)运用刮刀右边为支点,在刮刀舀起大概1/3原子灰后将刮刀翻转至其它原子灰上面,如图7所示。(4)回抹,使刮刀基本上与调灰板持平并将其向下压。将刮刀在调灰板上刮削,不要让原子灰留在刮刀上,如图8所示。(5)稍稍提起刮刀的端头,并将调灰板上混合的原子灰全部刮起。(6)将原子灰翻身,翻的方向与第(3)步相反。(7)如此重复地拌和,在这过程中注意观察混合物颜色的均匀程度,直到原子灰充足拌和,如图9所示。(8)将全部搅拌好的原子灰全部舀起,以方便刮涂。原子灰混合固化剂后,其活化寿命很短,只有5~7min(常温),在温度较高的季节,活化寿命会进一步缩短。因此原子灰的调配和施工速度要快某些,应在其固化时间内尽快施工完毕。4.刮涂原子灰(1)刮刀的握法刮原子灰时,用左手握原子灰调灰板,右手拿刮刀,刮刀有下列几个握法。①直握法,如图10所示。直握时食指压紧刀板,拇指和另外四指握住刀柄。此法合用于小型钢刮刀。②横握法,如图11所示。横握时拇指和食指夹持住刮刀靠近刀柄的部分或中部,另外三指压在刀板上。③其它握法,如图12所示。(2)原子灰刮涂原子灰刮涂的环节以下。①用刮板提起适量原子灰(根据损伤面积与损伤状况)。②对于小面积的刮涂,第一道原子灰一定要薄,以提高原子灰与底漆的附着力。刮板与板件间的角度控制在45°~70°之间,如图13所示。③根据凹坑的形状,通过多次刮涂弥补将凹坑最深处先填起来。每次刮涂的厚度都不应超出2mm,以避免砂眼和气孔的产生。刮板与板件间的角度控制在35°~45°之间,并且要上下左右多角度进行刮涂,如图14所示。④根据凹坑和羽状边的形状,进行收边解决,但必须避免将原子灰刮涂到打磨范畴以外。操作时应提起适量的原子灰,使刮板左端达成羽状边的外侧,刮板右端稍翘,刮板与板件的角度控制在5°~10°之间,沿着羽状边的形状刮涂,同时将多出的原子灰往中间凹坑最深处堆积,如图15所示。⑤用上一步的办法,对整个表面进行收边,使原子灰的边沿薄,原来中间凹坑区域饱满,如图16所示。⑤用上一步的办法,对整个表面进行收边,使原子灰的边沿薄,原来中间凹坑区域饱满,如图16所示。⑥根据板件表面的弧度,用刮板轻轻刮平修补平面。根据刮涂区域的大小,先修平整半面,然后再修平整另外半面。刮涂时注意手的力度,刮到中间时不要太用力,并且将刮涂区的弧度刮出来。刮板与板件间的角度控制在35°左右。⑦刮涂后的原子灰平面应当高于板件表面,并...