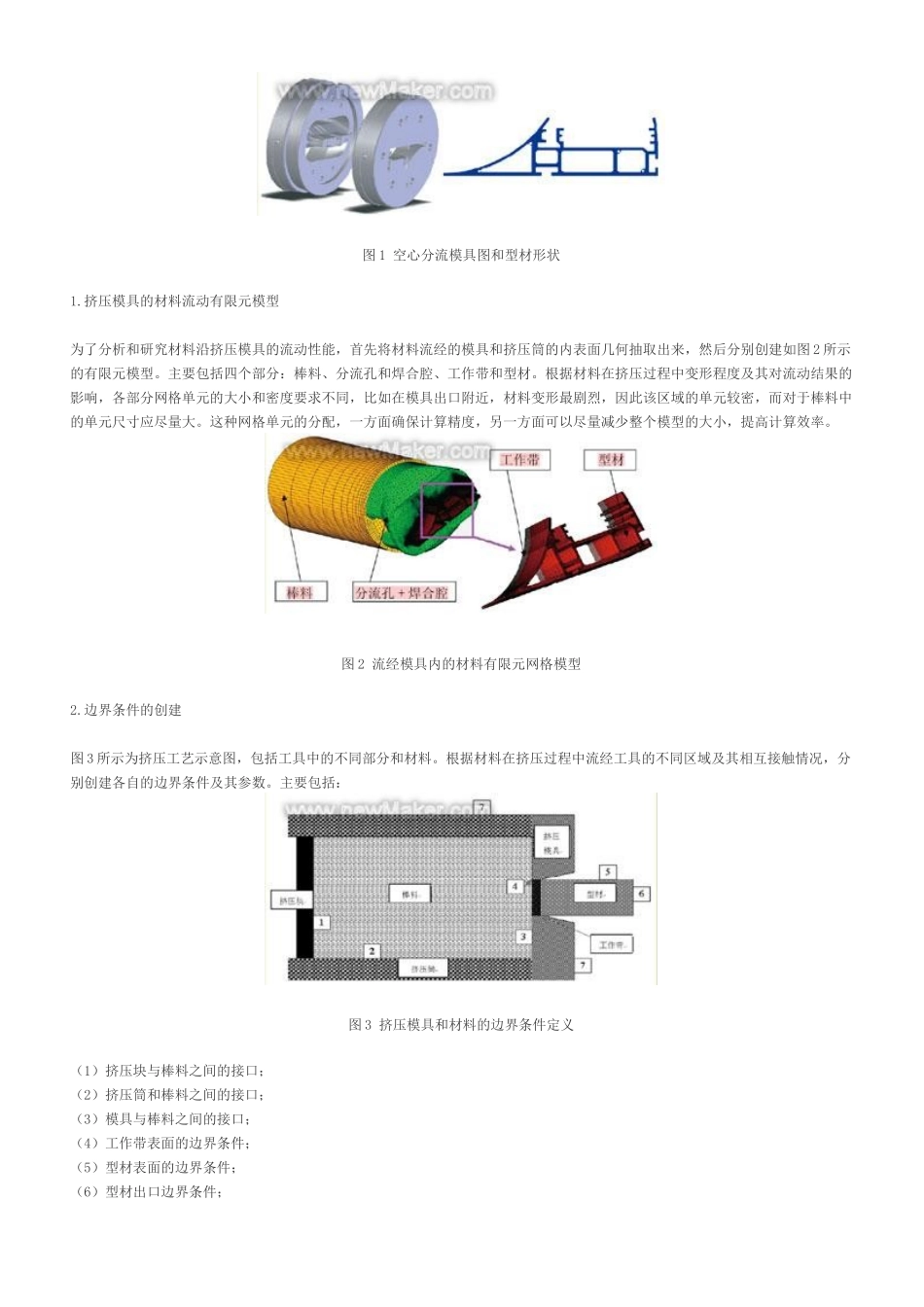

HyperXtrude 实现数字化模具设计制造在模具制造早期如何预测和分析各种潜在的模具设计缺陷,对于提高模具制造质量和缩短模具制造周期至关重要。使用 HyperXtrude 有限元挤压成形软件对模具设计进行验证,可以指导和解决挤压模具设计和制造中出现的多种问题。 铝挤压模具在设计和制造的早期对于技术人员的经验要求较高,传统的设计方法存在设计周期长、成本高和质量不易保证等缺点。随着有限元数值模拟技术(即 CAE 技术)在铝挤压制造业的成功应用,为挤压模具的设计和制造带来了革命性的飞跃,将挤压模具的设计和制造带进了一个崭新的发展阶段。这种基于数值模拟技术的设计和制造理念,具有多方面优势:在模具初始设计后,在计算机上以虚拟试模代替物理试模,降低模具设计成本;大幅缩短模具设计和制造周期,确保交付时间;为设计人员提供精确的计算结果,分析、评价和优化模具设计方案,从而提高了模具设计质量;有利于设计知识和经验的积累。 HyperXtrude 是 Altair 工程软件公司的一款专业的针对挤压生产过程中分析材料流动和传热的有限元应用软件。HyperXtrude 采用稳健的求解算法,功能强大、计算精度高,已在铝型材挤压模具设计和制造中得到了成功应用。 创建挤压模具有限元模型 以一个实际的挤压空心分流模为例,详细介绍 HyperXtrude 软件实现材料流动有限元分析的模型创建过程,图1 所示为模具图和型材截面形状。 图 1 空心分流模具图和型材形状1.挤压模具的材料流动有限元模型 为了分析和研究材料沿挤压模具的流动性能,首先将材料流经的模具和挤压筒的内表面几何抽取出来,然后分别创建如图 2 所示的有限元模型。主要包括四个部分:棒料、分流孔和焊合腔、工作带和型材。根据材料在挤压过程中变形程度及其对流动结果的影响,各部分网格单元的大小和密度要求不同,比如在模具出口附近,材料变形最剧烈,因此该区域的单元较密,而对于棒料中的单元尺寸应尽量大。这种网格单元的分配,一方面确保计算精度,另一方面可以尽量减少整个模型的大小,提高计算效率。 图 2 流经模具内的材料有限元网格模型2.边界条件的创建 图 3 所示为挤压工艺示意图,包括工具中的不同部分和材料。根据材料在挤压过程中流经工具的不同区域及其相互接触情况,分别创建各自的边界条件及其参数。主要包括: 图 3 挤压模具和材料的边界条件定义(1)挤压块与棒料之间的接口; (2)挤压筒和棒料之间的接口; (3)模具与棒料之间...