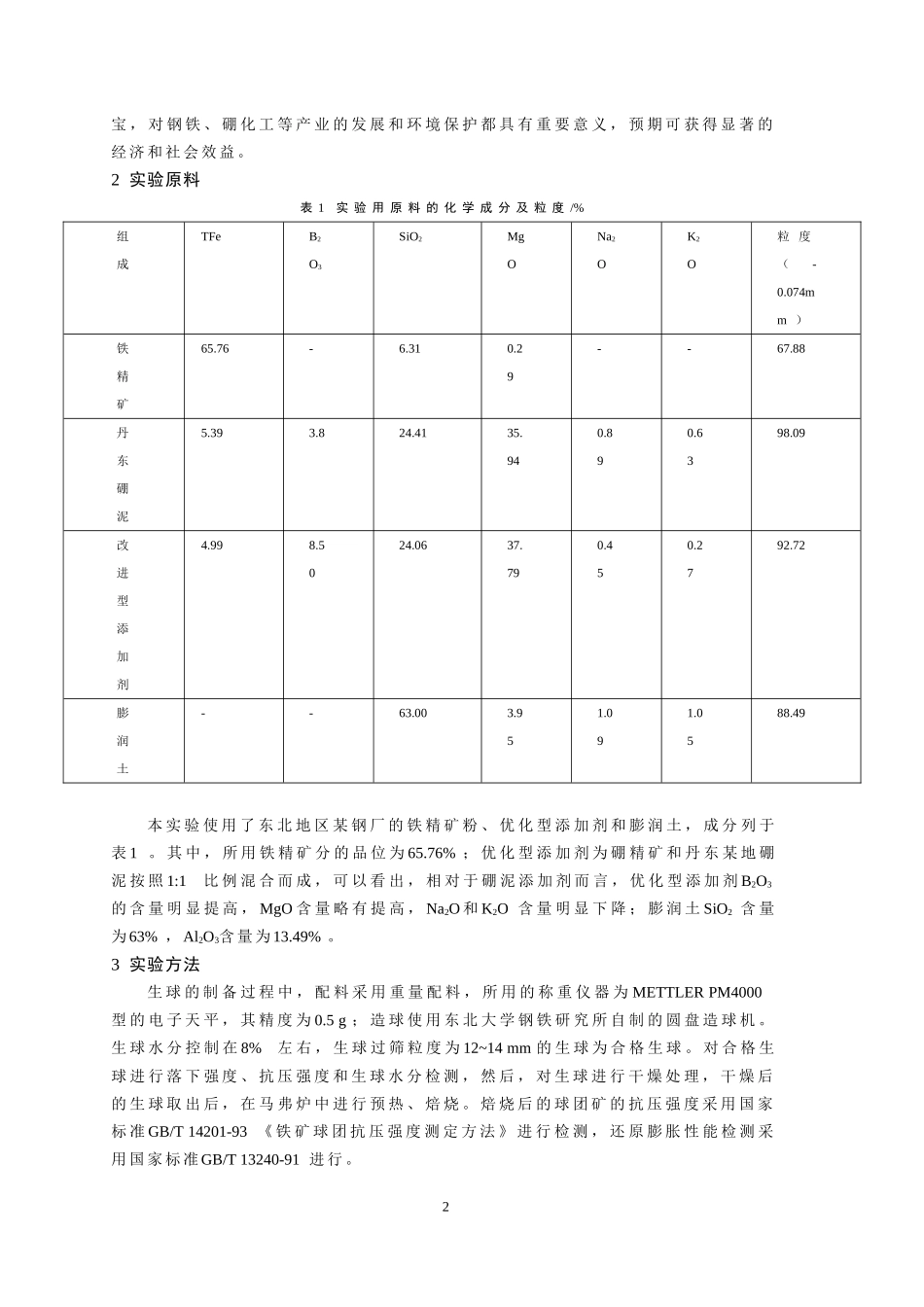

2014年全国炼铁生产技术暨炼铁学术年会优化型硼泥添加剂应用于氧化球团生产的探索性研究付小佼,于洪翔,柳政根,储满生,陈双印,唐珏(东北大学材料与冶金学院,辽宁沈阳110819)摘要:硼泥是硼化工的二次资源,目前该资源的综合利用率低,造成了严重的资源浪费和环境污染。在实验室条件下,结合前期研究,进行了优化型硼泥添加剂应用于氧化球团生产的探索性研究,考察了优化型添加剂对氧化球团生球性能和成品球团性能的影响。研究表明,一定范围内,优化型硼泥添加剂有利于氧化球团性能的改善,当外加优化型添加剂0.8%时,可将膨润土配比由常规生产的1.0%降至0.2%,成品球团的冶金性能满足高炉冶炼要求。关键词:硼泥;优化型添加剂;氧化球团;膨润土1概述硼泥是用硼镁石或硼镁铁矿石为原料用火法制取硼砂或硼酸的残余物,主要化学组成为MgO和SiO2,并含有一定量的Fe2O3、B2O3和少量CaO、Al2O3等。多年来,我国的硼泥一直靠毁田堆弃,既污染环境,又耗费大量的人力和运力。据不完全统计,每年我国化工厂产生的硼泥总量近百万吨,仅辽宁省历年积累的硼泥总量就达1700万吨之多。政府和生产企业每年都要投入大量的精力和资金,用于硼泥排放场地的治理及污染赔偿[1-4]。有关部门曾对硼泥的综合利用组织了技术开发,但目前的综合利用率还不高,尚需开拓大规模增量利用途径。另一方面,由于我国球团生产所用的铁精矿粉粒度较粗,为了满足造球的需要,通常需要配加较高比例的膨润土。同时,由于我国球团生产所用的膨润土总体质量较差,球团生产膨润土用量一般占混合料的1.2%~1.5%,个别厂高达4%。而国外先进水平,膨润土用量一般不超过1%。可知,我国球团生产所配加的膨润土比例远高于国外。膨润土经焙烧后,残留物的主要成分是SiO2和Al2O3,球团料中每增加1%的膨润土,球团产品的品位将降低0.4%~0.6%,且高炉焦比上升,渣量增大,故应尽量少加[2]。因此,如何减少膨润土用量,优化氧化球团生产,发展循环经济已成为亟待解决的重要课题。为了改善球团性能,国内已进行了添加剂的研究。相关资料表明,加入一定量的含硼添加剂,球团的抗压强度提高,而且膨润土用量减少;使用熔剂,增加球团MgO含量,球团矿的高温冶金性能得到改善[5-9]。鉴于硼泥中兼含B2O3和MgO,本课题组前期进行了将硼泥用作氧化球团添加剂的研究,但由于硼泥中含有相对较多的碱金属K、Na等,对球团性能有所影响[7]。因此,本研究在关于硼泥添加剂研究成果的基础上,与东北某钢厂合作,将硼泥进行优化,以优化型硼泥添加剂用作氧化球团添加剂代替部分膨润土进行探索性研究,以期在综合利用硼泥的同时降低膨润土用量,获得比单独使用硼泥做添加剂更优的效果,最终为该厂降低氧化球团生产成本创造条件。使用硼泥二次资源作为球团添加剂可促进发展循环经济,变废为1宝,对钢铁、硼化工等产业的发展和环境保护都具有重要意义,预期可获得显著的经济和社会效益。2实验原料表1实验用原料的化学成分及粒度/%组成TFeB2O3SiO2MgONa2OK2O粒度(-0.074mm)铁精矿65.76-6.310.29--67.88丹东硼泥5.393.824.4135.940.890.6398.09改进型添加剂4.998.5024.0637.790.450.2792.72膨润土--63.003.951.091.0588.49本实验使用了东北地区某钢厂的铁精矿粉、优化型添加剂和膨润土,成分列于表1。其中,所用铁精矿分的品位为65.76%;优化型添加剂为硼精矿和丹东某地硼泥按照1:1比例混合而成,可以看出,相对于硼泥添加剂而言,优化型添加剂B2O3的含量明显提高,MgO含量略有提高,Na2O和K2O含量明显下降;膨润土SiO2含量为63%,Al2O3含量为13.49%。3实验方法生球的制备过程中,配料采用重量配料,所用的称重仪器为METTLERPM4000型的电子天平,其精度为0.5g;造球使用东北大学钢铁研究所自制的圆盘造球机。生球水分控制在8%左右,生球过筛粒度为12~14mm的生球为合格生球。对合格生球进行落下强度、抗压强度和生球水分检测,然后,对生球进行干燥处理,干燥后的生球取出后,在马弗炉中进行预热、焙烧。焙烧后的球团矿的抗压强度采用国家标准GB/T14201-93《铁矿球团抗压强度测定方法》进行检测,还原膨胀性能检测采用国家标准GB/T13240-91进行。24实...