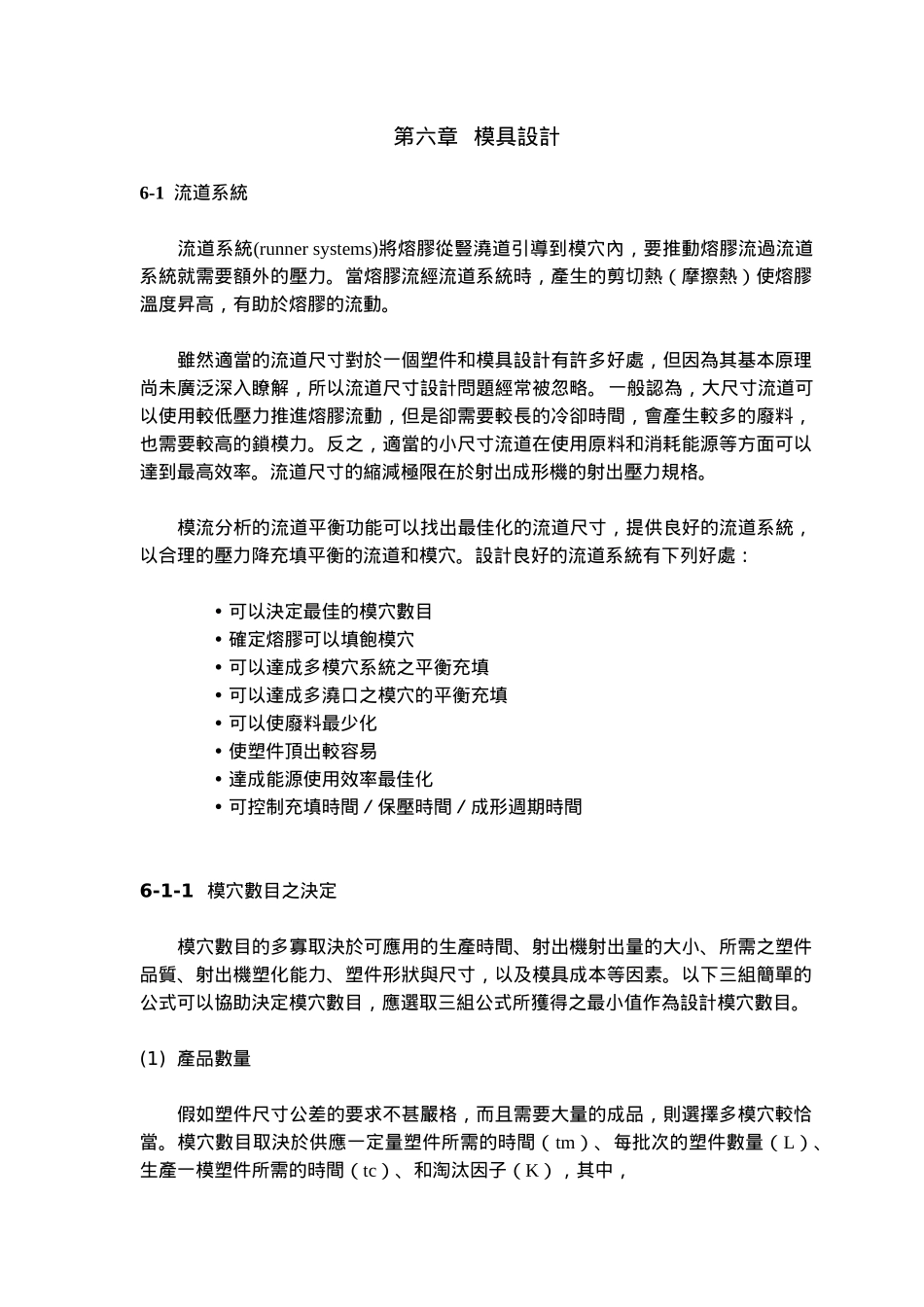

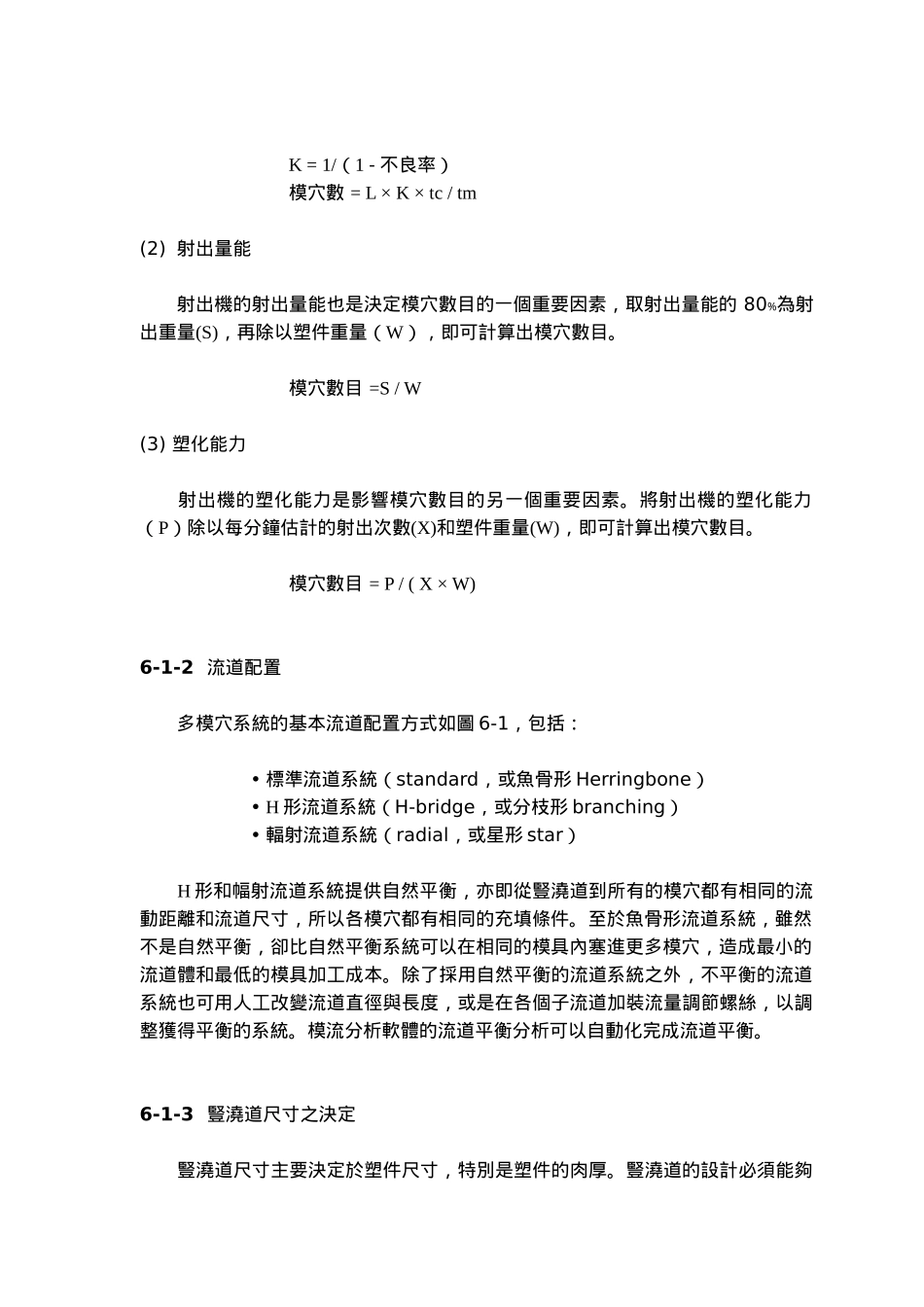

第六章 模具設計6-1 流道系統 流道系統(runner systems)將熔膠從豎澆道引導到模穴內,要推動熔膠流過流道系統就需要額外的壓力。當熔膠流經流道系統時,產生的剪切熱(摩擦熱)使熔膠溫度昇高,有助於熔膠的流動。 雖然適當的流道尺寸對於一個塑件和模具設計有許多好處,但因為其基本原理尚未廣泛深入瞭解,所以流道尺寸設計問題經常被忽略。一般認為,大尺寸流道可以使用較低壓力推進熔膠流動,但是卻需要較長的冷卻時間,會產生較多的廢料,也需要較高的鎖模力。反之,適當的小尺寸流道在使用原料和消耗能源等方面可以達到最高效率。流道尺寸的縮減極限在於射出成形機的射出壓力規格。 模流分析的流道平衡功能可以找出最佳化的流道尺寸,提供良好的流道系統,以合理的壓力降充填平衡的流道和模穴。設計良好的流道系統有下列好處: 可以決定最佳的模穴數目 確定熔膠可以填飽模穴 可以達成多模穴系統之平衡充填 可以達成多澆口之模穴的平衡充填 可以使廢料最少化 使塑件頂出較容易 達成能源使用效率最佳化 可控制充填時間/保壓時間/成形週期時間6-1-1 模穴數目之決定 模穴數目的多寡取決於可應用的生產時間、射出機射出量的大小、所需之塑件品質、射出機塑化能力、塑件形狀與尺寸,以及模具成本等因素。以下三組簡單的公式可以協助決定模穴數目,應選取三組公式所獲得之最小值作為設計模穴數目。(1) 產品數量 假如塑件尺寸公差的要求不甚嚴格,而且需要大量的成品,則選擇多模穴較恰當。模穴數目取決於供應一定量塑件所需的時間(tm)、每批次的塑件數量(L)、生產一模塑件所需的時間(tc)、和淘汰因子(K),其中,K = 1/(1 - 不良率 ) 模穴數 = L × K × tc / tm(2) 射出量能射出機的射出量能也是決定模穴數目的一個重要因素,取射出量能的 80﹪為射出重量(S),再除以塑件重量(W),即可計算出模穴數目。 模穴數目 =S / W(3) 塑化能力 射出機的塑化能力是影響模穴數目的另一個重要因素。將射出機的塑化能力(P)除以每分鐘估計的射出次數(X)和塑件重量(W),即可計算出模穴數目。 模穴數目 = P / ( X × W) 6-1-2 流道配置 多模穴系統的基本流道配置方式如圖 6-1,包括: 標準流道系統(standard,或魚骨形 Herringbone) H 形流道系統(H-bridge,或分枝形 branching) 輻射流道系統(radial,或星形 star) H 形和幅射流道系統提供自然平衡,亦即...