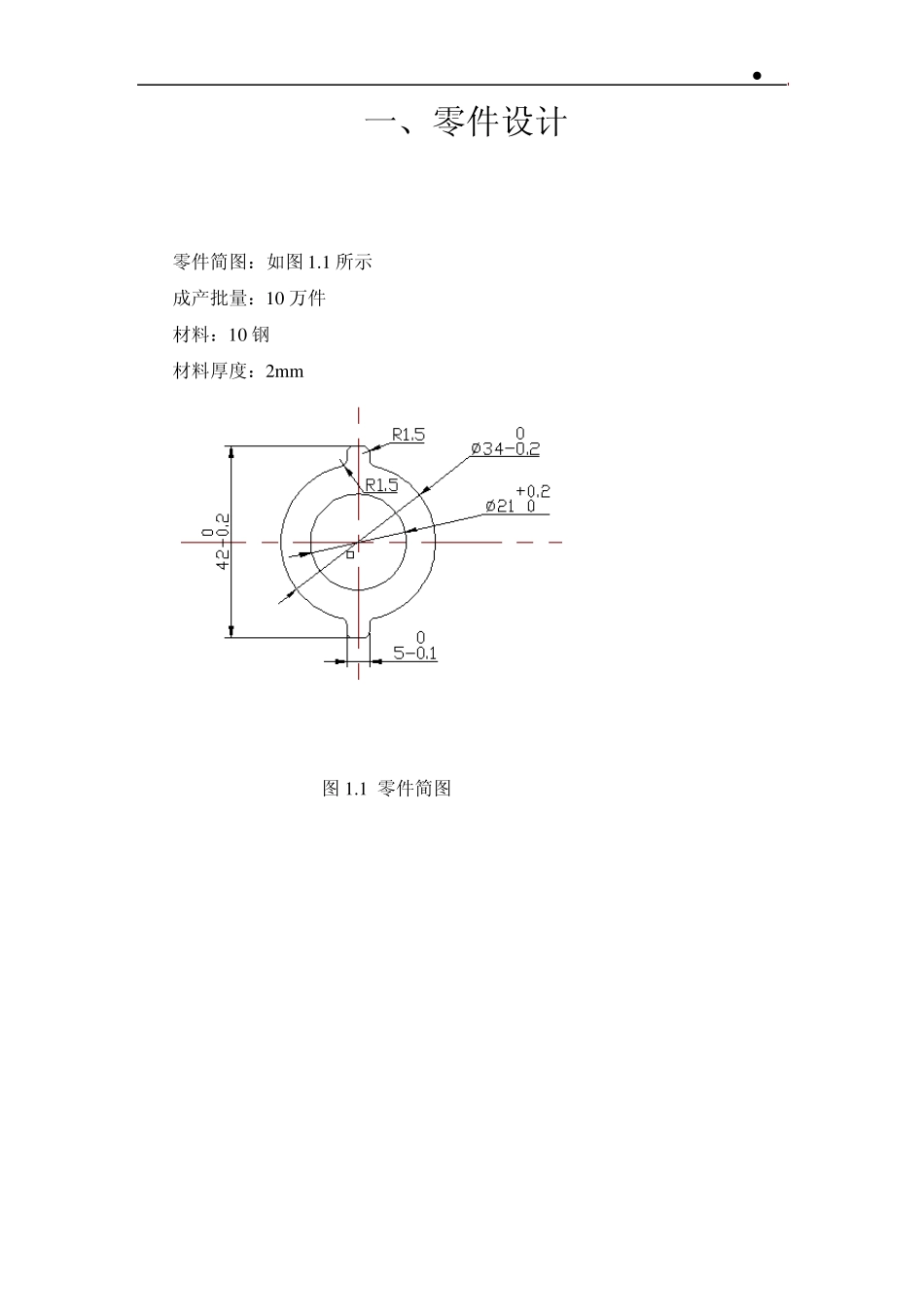

目 录 一、零件设计 2 二、冲裁件的工艺分析 3 三、确定冲裁工艺方案 4 四、模具结构形式的选择 5 4 .1 模具的类型的选择 5 4 .2 送料与定位方式 5 4 .3 卸料与出件装置 5 4 .4 .模架类型及精度 5 五、冲压工艺计算: 6 5 .1 .排样设计及计算 6 5 .2 .冲压力计算和初选压力机 6 5 .3 .压力中心的计算 7 5 .4 .计算凸凹模刃口尺寸 7 六、主要零部件设计 8 6 .1 .凹模的设计 8 6 .2 .卸料装置的设计 8 6 .3 .凸模固定板的设计 9 6 .4 .垫板设计 9 6 .5 .凸模的设计 9 6 .6 .凸凹模设计 9 七、模架以及其他零部件的选用 1 0 八、校核模具闭合高度及压力机有关参数 2 4 九、设计并绘制模具总装图及主要成形零件图 十、冲压工艺过程卡 一、零件设计 零件简图:如图 1.1 所示 成产批量:10 万件 材料:10 钢 材料厚度:2m m 图 1.1 零件简图 二、冲压件的工艺分析 2 .1 、结构分析 该零件形状简单、对称,冲裁凸出的部分 B=4mm≥1.5 t=3mm(t为材料厚度)。 2 .2 、材料分析 材料为 10号钢,其主要性能为:σ s=205Mpa,σ b=386Mpa,延伸率δ =31%,断面收缩率为 55%,塑性良好,适合于进行冲压 2 .3 、精度分析 由【1】表 2.3 查出,用一般精度的模具时,冲裁件内外形所能达到的经济精度为 IT11,由【10】表 9.1 差查得,冲裁件孔尺寸偏差为0.13mm,外形尺寸公差为 0.16mm,将以上精度与工件简图所标注的尺寸公差相比较,可认为该工件的精度要求能够在冲裁加工中得到保证。其他尺寸标注、生产批量等情况,也均符合冲裁的工艺要求。 三、确定冲裁工艺方案 该冲裁件包括落料和冲孔两个基本工序,可采用的冲裁方案有单工序冲裁,复合冲裁和级进冲裁三种.零件属于大批量生产,因此采用单工序须要模具数量较多,生产率低,所用费用也高,不合理;如果采用级进模,需要较多的工位数,必须解决板料的准确定位问题;采用倒装复合模可以一次冲压成形,结构较为简单,卸件可靠,操作方便。根据以上分析,该零件比较适宜采用倒装复合冲裁工艺方案。 四、模具结构形式的选择 4 .1 模具的类型的选择 根据零件的冲裁工艺方案,采用倒装式复合模。 4 .2 送料与定位方式 零件属于大批量生产,采用自动送料方式。采用固定导料销和固定挡料销 导料销如图 4 .1 所示 图 4 .1 导料销 4 .3 卸料和出件装置...