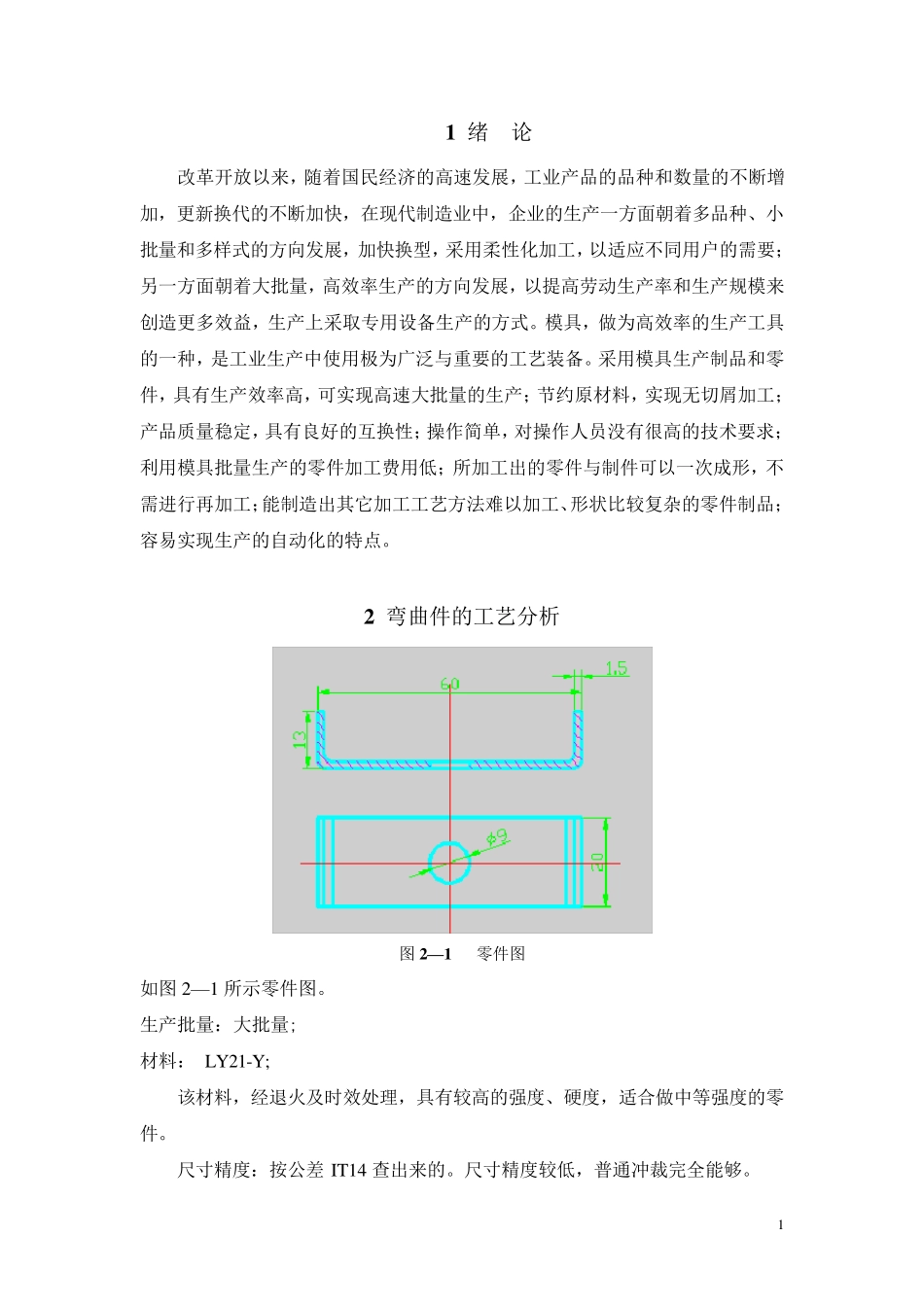

1 1 绪 论 改革开放以来,随着国民经济的高速发展,工业产品的品种和数量的不断增加,更新换代的不断加快,在现代制造业中,企业的生产一方面朝着多品种、小批量和多样式的方向发展,加快换型,采用柔性化加工,以适应不同用户的需要;另一方面朝着大批量,高效率生产的方向发展,以提高劳动生产率和生产规模来创造更多效益,生产上采取专用设备生产的方式。模具,做为高效率的生产工具的一种,是工业生产中使用极为广泛与重要的工艺装备。采用模具生产制品和零件,具有生产效率高,可实现高速大批量的生产;节约原材料,实现无切屑加工;产品质量稳定,具有良好的互换性;操作简单,对操作人员没有很高的技术要求;利用模具批量生产的零件加工费用低;所加工出的零件与制件可以一次成形,不需进行再加工;能制造出其它加工工艺方法难以加工、形状比较复杂的零件制品; 容易实现生产的自动化的特点。 2 弯曲件的工艺分析 图2 —1 零件图 如图2—1 所示 零件图。 生产批量: 大批量; 材料: LY21-Y; 该 材料,经退 火 及 时 效处 理 ,具有较高的强 度 、硬 度 ,适合 做中等 强 度 的零件。 尺 寸 精 度 : 按 公 差IT14 查 出来的。尺 寸 精 度 较低,普 通 冲 裁 完 全 能够 。 2 其他的形状尺寸均未标注公差,属自由尺寸,可安IT14 级确定工件的公差。 经查公差表,各尺寸公差为:Ø90 +0。30 20 0-0.52 600-0.52 工件结构形状:制件需要进行落料、冲孔、弯曲三道基本工序,尺寸较小。 结论:该制件可以进行冲裁 制件为大批量生产,应重视模具材料和结构的选择,保证磨具的复杂程度和模具的寿命。 3 确定工艺方案及模具的结构形式 根据制件的工艺分析,其基本工序有落料、冲孔、弯曲三道基本工序,按其先后顺序组合,可得如下几种方案; (1) 落料——弯曲——冲孔;单工序模冲压 (2) 落料——冲孔——弯曲;单工序模冲压。 (3) 冲孔——落料——弯曲;连续模冲压。 (4) 冲孔——落料——弯曲;复合模冲压。 方案(1)(2)属于单工序模冲裁工序冲裁模指在压力机一次行程内 完成一个冲压工序的冲裁模。由于此制件生产批量大,尺寸又较这两种方案生产效率较低,操作也不安全,劳动强度大,故不宜采用。 方案(3)属于连续模,是指压力机在一次行程中,依次在模具几个不同的位置上同时完成多道冲压工序的模具。由于制件的结构尺寸小,厚度小,连续模结构复杂,又因...