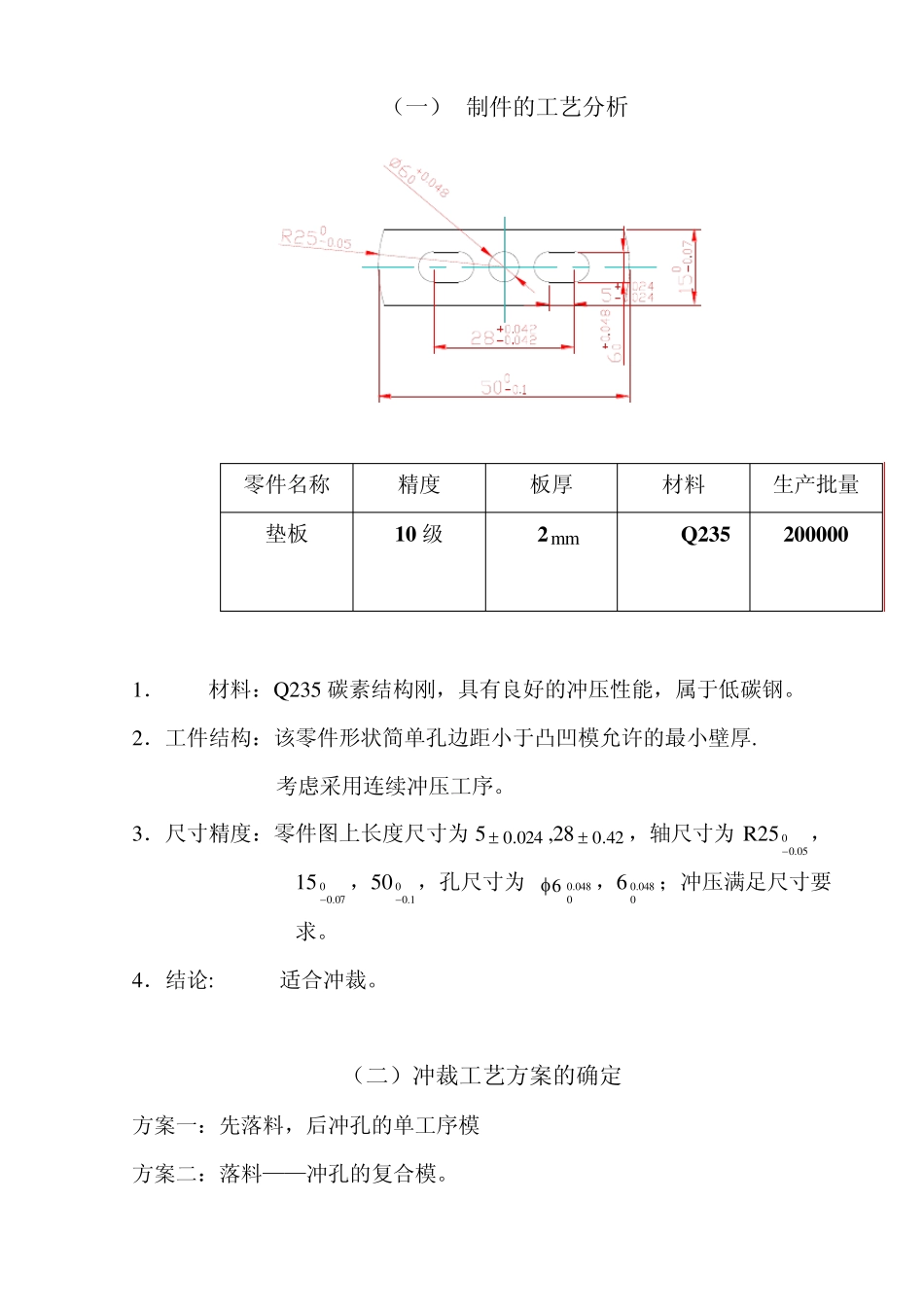

垫板冷冲模设计 目录 一.制件的工艺性分析…………………………… 二.工艺方法确定………………………………… 三.排样图的确定………………………………… 四.计算冲压力并初选压力机…………………… 五.压力中心的计算……………………………… 六.刃口尺寸计算………………………………… 七.工作零件设计和计算………………………… 八.其它零件设计和计算………………………… 九.压力机相关参数校核………………………… 十.装配图和零件图……………………………… (一) 制件的工艺分析 1. 材料:Q235 碳素结构刚,具有良好的冲压性能,属于低碳钢。 2.工件结构:该零件形状简单孔边距小于凸凹模允许的最小壁厚. 考虑采用连续冲压工序。 3.尺寸精度:零件图上长度尺寸为5024.0,2842.0,轴尺寸为R25 005.0,15 007.0,50 01.0 ,孔尺寸为6048.00,6048.00;冲压满足尺寸要求。 4.结论: 适合冲裁。 (二)冲裁工艺方案的确定 方案一:先落料,后冲孔的单工序模 方案二:落料——冲孔的复合模。 零件名称 精度 板厚 材料 生产批量 垫板 10 级 2mm Q 235 200000 A:正装复合模 B:倒装复合模 方案三:冲孔落料连续冲压的连续模。 A:导正销定位的连续模 B:侧刃定距的连续模 a:单侧刃的连续模 b:双侧刃的连续模 方案分析; 方案一:模具结构简单,但需要两副模具,生产效率低,难以满足该零件的精度要求。 方案二:A:生产效率较高,制造精度高,但结构复杂维修复杂,成本高。 B:不能满足最小壁厚,故不考虑。 方案三:冲裁件形状和尺寸精度易保证,生产效率高,模具结构相对复合模简单,模具制造并不难,制件精度要求高,且用导正销不能保证其精度,而双侧刃利用率较单侧刃的利用率低。 综上所述:根据对本制件冲压工艺分析采用连续模,选用单侧刃.弹性卸料板.下出件的连续模。 三.排样图的设计 (1)该零件采用直排式排样排样图如下 (2)该零件的面积:S=738.6m m (3)查表3-6 取工件侧面搭边距a=2.2m m 工件间搭边距 a1=2.0m m (4)步距: A=15+2=17m m (5)材料宽度B0 -△=(Dmax+2a+nb)0 -△ =06.0)24.450( =56.406.0 圆整 B=57m m 修正 a=2.5m m (6)利用率计算(板料规格 900X1000) 一个步距:BAS %7657176.738 裁料方案: 方案一:纵裁 则 17571000 条 每条条可冲裁 个制件5 21 79 0 0 %...