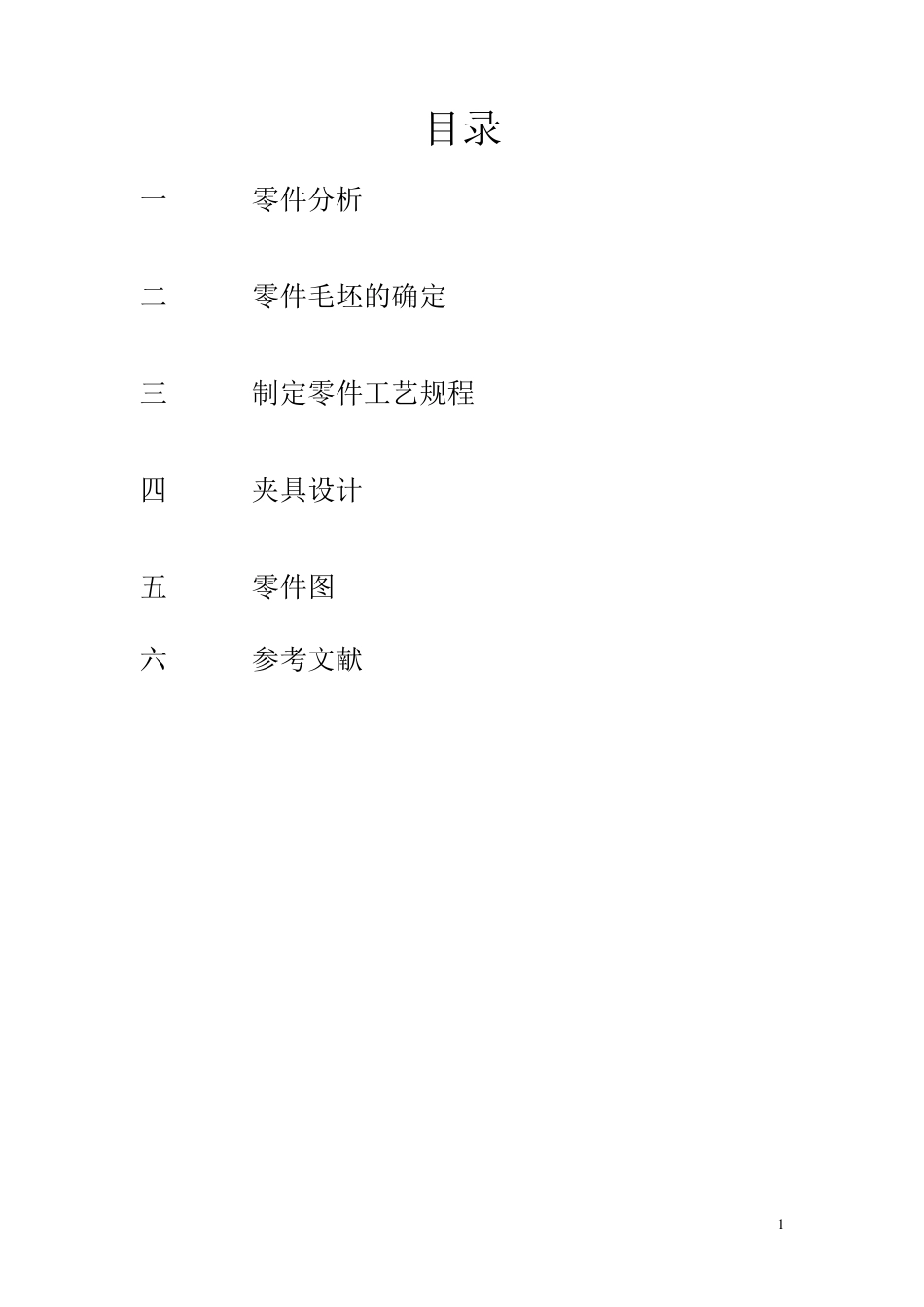

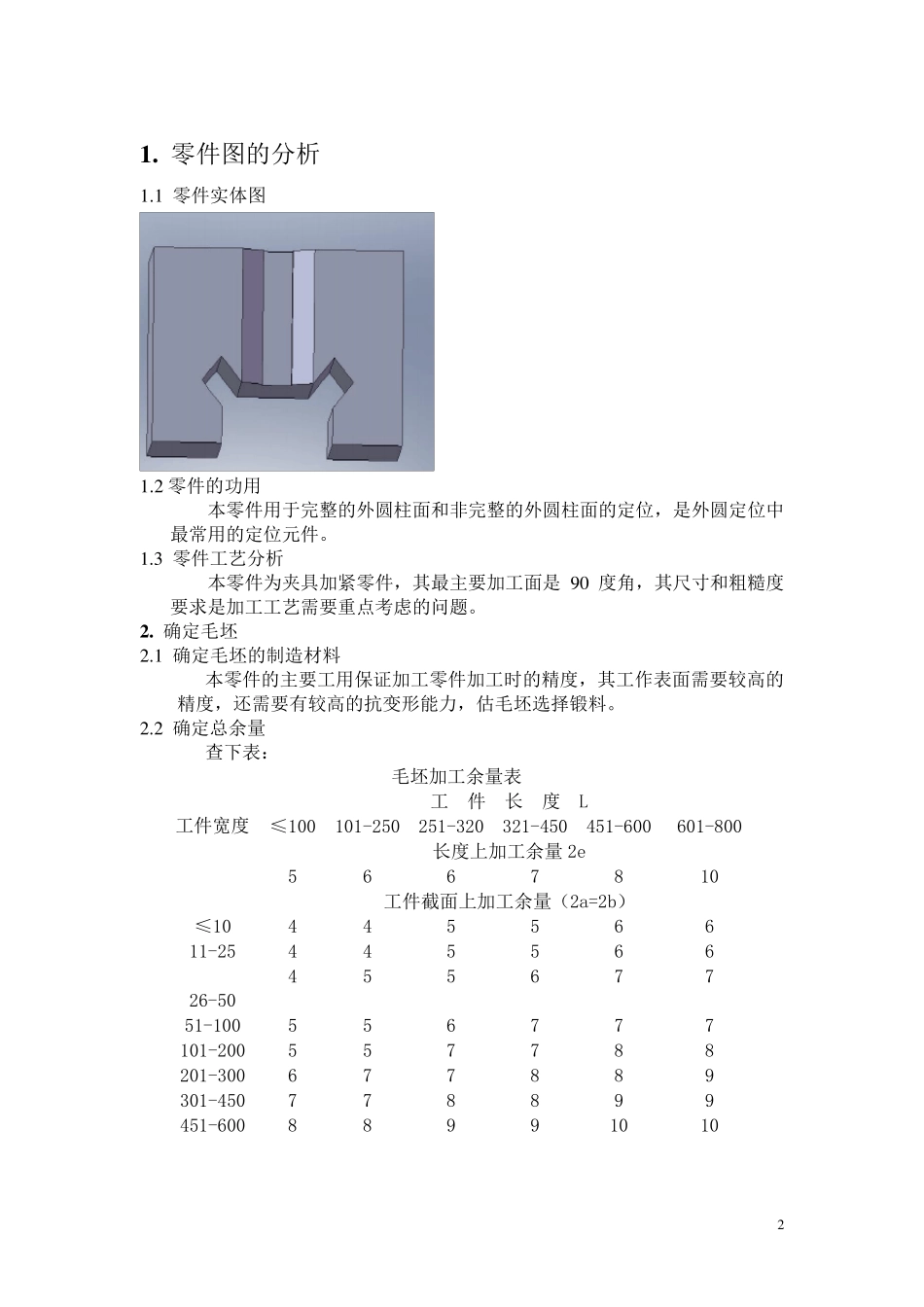

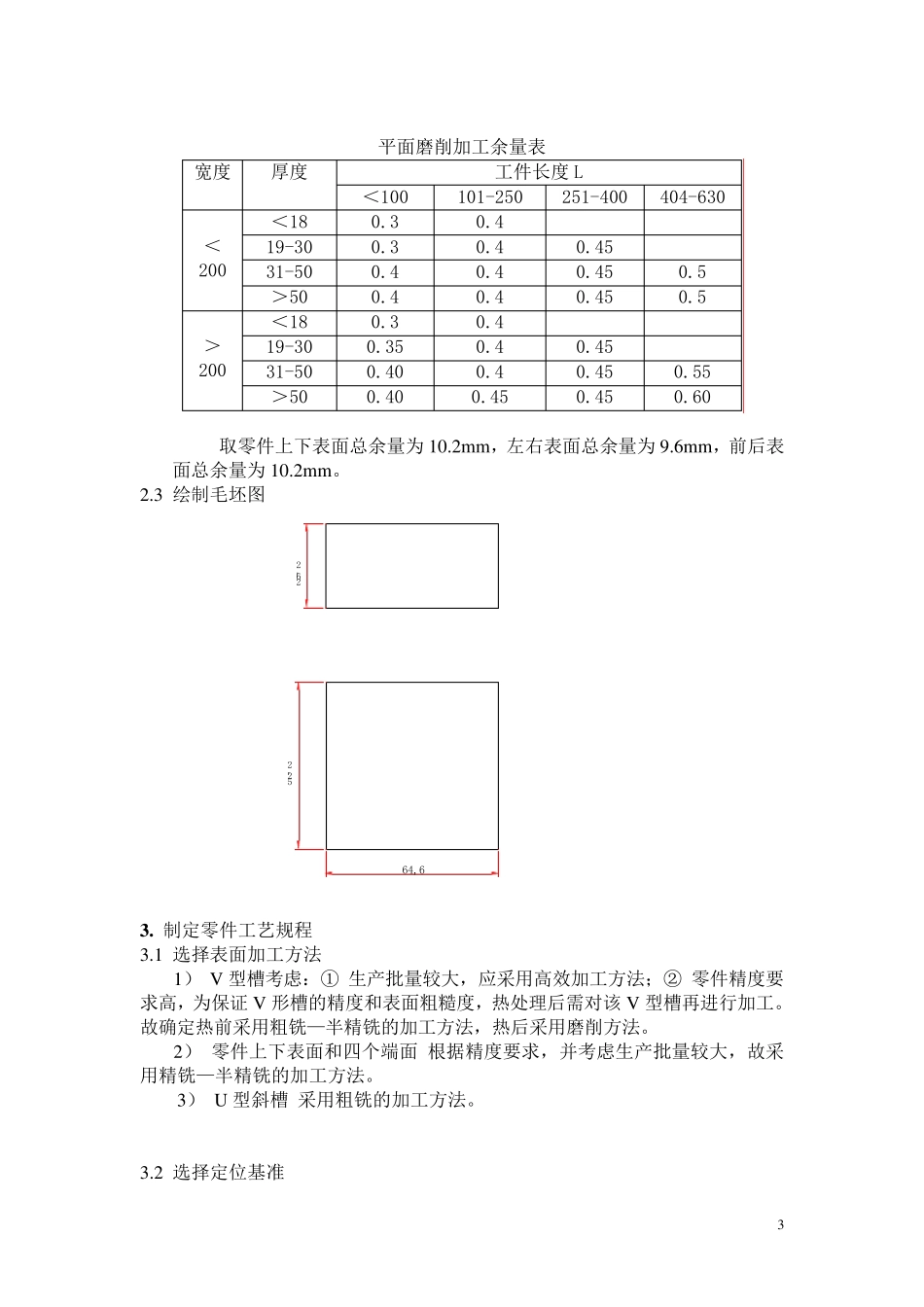

1 目录 一 零件分析 二 零件毛坯的确定 三 制定零件工艺规程 四 夹具设计 五 零件图 六 参考文献 2 1 . 零件图的分析 1 .1 零件实体图 1 .2 零件的功用 本零件用于完整的外圆柱面和非完整的外圆柱面的定位,是外圆定位中最常用的定位元件。 1 .3 零件工艺分析 本零件为夹具加紧零件,其最主要加工面是9 0 度角,其尺寸和粗糙度要求是加工工艺需要重点考虑的问题。 2 . 确定毛坯 2 .1 确定毛坯的制造材料 本零件的主要工用保证加工零件加工时的精度,其工作表面需要较高的精度,还需要有较高的抗变形能力,估毛坯选择锻料。 2 .2 确定总余量 查下表: 毛坯加工余量表 工件宽度 工 件 长 度 L ≤100 101-250 251-320 321-450 451-600 601-800 长度上加工余量2e 5 6 6 7 8 10 工件截面上加工余量(2a=2b) ≤10 4 4 5 5 6 6 11-25 4 4 5 5 6 6 26-50 4 5 5 6 7 7 51-100 5 5 6 7 7 7 101-200 5 5 7 7 8 8 201-300 6 7 7 8 8 9 301-450 7 7 8 8 9 9 451-600 8 8 9 9 10 10 3 平面磨削加工余量表 宽度 厚度 工件长度L <100 101-250 251-400 404-630 <200 <18 0.3 0.4 19-30 0.3 0.4 0.45 31-50 0.4 0.4 0.45 0.5 >50 0.4 0.4 0.45 0.5 >200 <18 0.3 0.4 19-30 0.35 0.4 0.45 31-50 0.40 0.4 0.45 0.55 >50 0.40 0.45 0.45 0.60 取零件上下表面总余量为10.2mm,左右表面总余量为9.6mm,前后表面总余量为10.2mm。 2.3 绘制毛坯图 64,652,226,2 3 . 制定零件工艺规程 3.1 选择表面加工方法 1) V 型槽考虑:① 生产批量较大,应采用高效加工方法;② 零件精度要求高,为保证V 形槽的精度和表面粗糙度,热处理后需对该V 型槽再进行加工。故确定热前采用粗铣—半精铣的加工方法,热后采用磨削方法。 2) 零件上下表面和四个端面 根据精度要求,并考虑生产批量较大,故采用精铣—半精铣的加工方法。 3) U 型斜槽 采用粗铣的加工方法。 3.2 选择定位基准 4 1) 精基准的选择 V 型槽要保证粗糙度和与基准面 A 的对称度,考虑统一基准原则,选基准 A 作为精基准,选 V 型槽的对称端面作为第二精基准。 2) 粗基准选择 重要考虑装夹方便、可靠,选一大端面作为基准。 3.3 拟定零件加工工艺路线 方案一: 1) 下料(锯床 G4225,锯床...