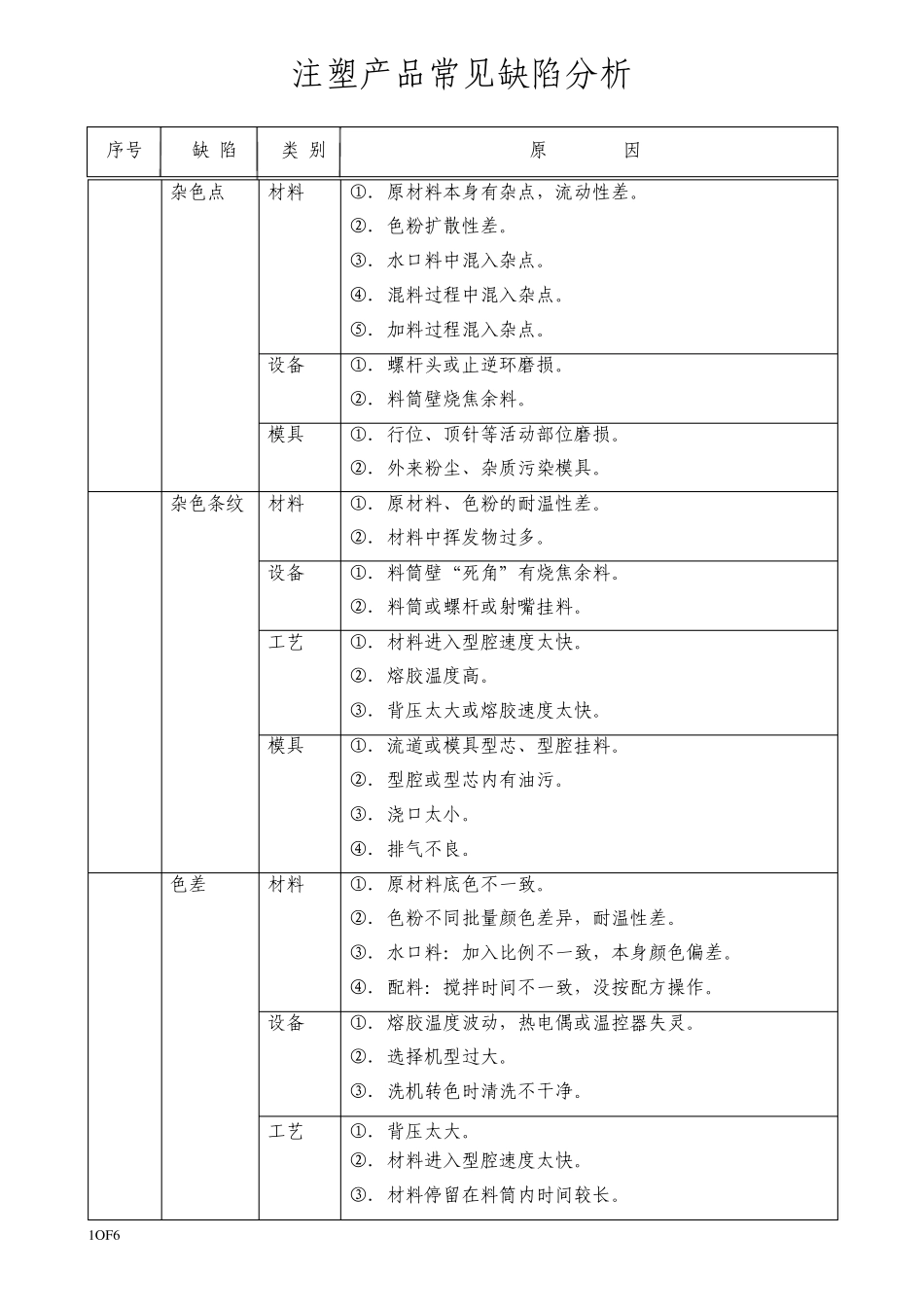

注塑产品常见缺陷分析 1O F6 序号 类 别 缺 陷 原 因 1 杂色点 材料 ①.原材料本身有杂点,流动性差。 ②.色粉扩散性差。 ③.水口料中混入杂点。 ④.混料过程中混入杂点。 ⑤.加料过程混入杂点。 设备 ①.螺杆头或止逆环磨损。 ②.料筒壁烧焦余料。 模具 ①.行位、顶针等活动部位磨损。 ②.外来粉尘、杂质污染模具。 2 杂色条纹 材料 ①.原材料、色粉的耐温性差。 ②.材料中挥发物过多。 设备 ①.料筒壁“死角”有烧焦余料。 ②.料筒或螺杆或射嘴挂料。 工艺 ①.材料进入型腔速度太快。 ②.熔胶温度高。 ③.背压太大或熔胶速度太快。 模具 ①.流道或模具型芯、型腔挂料。 ②.型腔或型芯内有油污。 ③.浇口太小。 ④.排气不良。 3 色差 材料 ①.原材料底色不一致。 ②.色粉不同批量颜色差异,耐温性差。 ③.水口料:加入比例不一致,本身颜色偏差。 ④.配料:搅拌时间不一致,没按配方操作。 设备 ①.熔胶温度波动,热电偶或温控器失灵。 ②.选择机型过大。 ③.洗机转色时清洗不干净。 工艺 ①.背压太大。 ②.材料进入型腔速度太快。 ③.材料停留在料筒内时间较长。 注塑产品常见缺陷分析 2O F6 序号 类 别 缺 陷 原 因 3 色差 工艺 ④.熔胶温度高或低。 ⑤.烘料温度高,时间长 模具 ①.模具型腔内未清洗干净。 4 混色 材料 ①.原材料流动性差。 ②.色粉分散性差。 ③.配料:搅拌时间太长,未按配方操作。 工艺 ①.熔胶温度偏低。 ②.熔胶速度快,背压偏低。 设备 ①.机器熔胶量不够。 5 发白 工艺 ①.进入型腔内材料太多。 ②.射胶压力偏大,保压时间过长。 ③.背压大。 ④.太快的开模速度。 ⑤.料温较低。 ⑥.计量偏差。 ⑦.顶出速度较快。 模具 ①.前、后模正常温度调节。 ②.模具脱模斜度和抛光方向。 ③.模具表面刮伤、碰伤。 ④.顶出杆位置。 ⑤.顶出装置顶出不平衡。 ⑥.冷却时间太长或太短。 ⑦.模具表面真空吸附产品,难以脱模。 其他 ①.啤工取货。 ②.批锋。 ③.包装。 ④.运输。 6 熔接痕 材料 ①.原材料的流动性差。 工艺 ①.熔胶温度低。 ②.注射压力、速度低,保压不足。 注塑产品常见缺陷分析 3O F6 序号 类 别 缺 陷 原 因 6 熔接痕 模具 ①.模温偏低。 ②.模具排气。 ③.模具上柱位较多。 ④.模具进浇点较多。 ⑤.模具...